红塔烟草(集团)有限责任公司楚雄卷烟厂 云南省楚雄 675000

摘要:在烟草生产过程中,制丝生产线的流量控制是重要环节,而电子秤是最关键的设备之一,电子秤的运行情况直接决定了流量控制系统的检测准确性及稳定性,其中电子秤跑偏是非常容易出现的问题,将会影响到电子秤的检测精度。为准确掌握精度,对计量型电子秤的流量控制十分必要。基于这一背景,本文就关于计量型电子秤流量控制的研究背景、研究分析内容与对流量控制的相关探讨等内容展开了分析研究,以供参考。

关键词:计量型电子秤;流量控制;输送带

引言

我车间梗丝加香前电子秤为计量型电子秤,无任何缓存装置。梗加香的前工序为烘丝梗丝工序,其控制模式为根据出口水分的实际值与设定值的偏差情况实时调整入口电子秤的流量,导致烘梗丝工序出口流量会实时波动。烘梗丝出口流量的变化直接影响梗丝加香入口电子秤RB5的流量波动,从而造成梗丝加香过程比例随之波动,合格率较低,无法满足工艺要求,影响了制丝在线产品质量。

1 研究背景

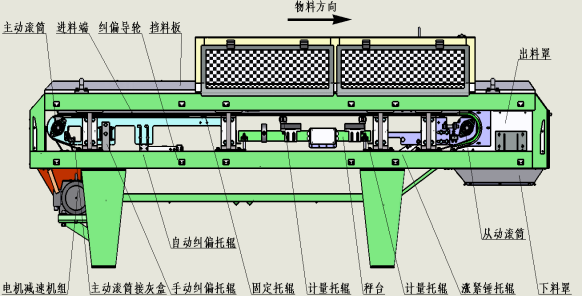

我车间项目组成员从皮带输送机皮带毛边的维修经验分析,皮带输送机皮带毛边是因为皮带跑偏,皮带边缘直接与皮带输送机侧板接触摩擦导致。但是,电子皮带秤为计量输送设备,有工作人员定期对其进行校准。如果电子皮带秤皮带跑偏,皮带边直接与电子皮带秤侧板接触摩擦,将直接导致电子皮带秤计量不准,不可能不被工作人员发现,因此,不存在皮带跑偏并直接与电子皮带秤侧板接触摩擦的现象。为了确定电子皮带秤皮带毛边的原因,项目组成员对电子皮带秤的结构进行了分析。电子皮带秤由下料口、秤架护罩、秤架大框、从动滚筒、秤台、主动滚筒、挡料板组件、减速机部件、自动纠偏装置等组成,如图1所示。若皮带偏离辊筒中心位置10mm以内,由自动纠偏装置进行纠偏;若皮带偏离辊筒中心位置10mm以上,则需手动调整纠偏。

图1 电子皮带秤结构示意图

电子皮带秤自动纠偏装置由纠偏托辊、纠偏导轮等组成,正常情况下,纠偏导轮是可以旋转的,若皮带偏离辊筒中心位置10mm以内,皮带通过自动纠偏装置,在纠偏导轮的导向作用下,缓慢回到辊筒中心位置,实现皮带自动纠偏。但是,当导轮轴承卡死,导轮不能正常旋转,皮带跑偏后,皮带边缘与导轮接触,并产生滑动摩擦,导致皮带毛边。皮带毛边后,皮带纤维卡在纠偏导轮上,直接影响皮带自动纠偏,进而影响电子皮带秤称量准确性。

2 研究分析内容

查阅楚雄卷烟厂MES系统质量数据采集分析系统,对数据进行统计,为验证电子秤流量波动与加香比例合格率的关系,项目组成员对电子秤流量波动进行了影响程度确认。通过统计的方法,抽取了30批次梗丝,在批间质量数据中提取加香入口电子秤流量波动系数、梗丝加香比例合格率,所得数据如下表所示:

表1 流量波动对加香比例合格率折线图

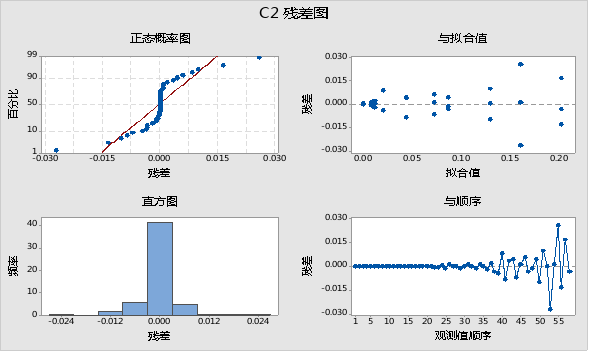

从表1可以看出当电子秤物料波动系数偏高时,加香比例合格率明显下降。通过以上数据进行回归分析。

表2 残差图

表3 假设检验

P=0.000<0.05,拒绝原假设,流量波动对合格率具有显著的影响。

项目组成员针对电子秤跑偏情况与电子秤计量的准确性之间的关系进行了研究测试,在不同的跑偏程度下,研究电子秤的测量误差:

表4 电子秤测料数据

序号 | 电子秤跑偏情况 | 电子秤测量误差 | 序号 | 电子秤跑偏情况 | 电子秤测量误差 |

1 | 1 | 0 | 30 | 11 | 0.009 |

2 | 1 | 0 | 31 | 11 | 0.01 |

3 | 1 | 0 | 32 | 12 | 0.011 |

4 | 2 | 0 | 33 | 12 | 0.01 |

5 | 2 | 0 | 34 | 12 | 0.012 |

6 | 2 | 0 | 35 | 13 | 0.012 |

7 | 3 | 0 | 36 | 13 | 0.01 |

8 | 3 | 0 | 37 | 13 | 0.014 |

9 | 3 | 0 | 38 | 14 | 0.016 |

10 | 4 | 0 | 39 | 14 | 0.015 |

11 | 4 | 0 | 40 | 14 | 0.028 |

12 | 4 | 0 | 41 | 15 | 0.036 |

13 | 5 | 0 | 42 | 15 | 0.048 |

14 | 5 | 0 | 43 | 15 | 0.049 |

15 | 5 | 0 | 44 | 16 | 0.065 |

16 | 6 | 0.0003 | 45 | 16 | 0.073 |

17 | 6 | 0.0004 | 46 | 16 | 0.078 |

18 | 6 | 0.0003 | 47 | 17 | 0.084 |

19 | 7 | 0.0005 | 48 | 17 | 0.086 |

20 | 7 | 0.0005 | 49 | 17 | 0.092 |

21 | 7 | 0.0006 | 50 | 18 | 0.12 |

22 | 8 | 0.008 | 51 | 18 | 0.14 |

23 | 8 | 0.008 | 52 | 18 | 0.13 |

24 | 8 | 0.009 | 53 | 19 | 0.134 |

25 | 9 | 0.008 | 54 | 19 | 0.162 |

26 | 9 | 0.01 | 55 | 19 | 0.187 |

27 | 9 | 0.009 | 56 | 20 | 0.19 |

28 | 10 | 0.01 | 57 | 20 | 0.22 |

29 | 11 | 0.008 | 58 | 20 | 0.2 |

根据假设检验结果,P=0.000<0.05,拒绝原假设,至少有一个均值不相同,从“四合一图”和“区间图”可以看到,电子秤跑偏情况与电子秤测量误差之间存在显著性关系,且电子秤跑偏越大,测量误差也越大。

3 计量型电子秤流量控制研究

为有效抑制物料流量的剧烈波动,项目组成员决定自主创新一种计量型电子秤的控制算法,从而在计量型电子秤上增加控制流量的功能。计量型电子秤的供料带速度恒定不变,该设计通过改变电子秤供料带的瞬时速度来抑制瞬时流量的剧烈波动。其控制模式如下图所示,通过算法控制减少瞬时流量的波动速率:

图2 来料瞬时流量波动图例

图3 使用算法控制后预期的瞬时流量波动图例

3.1 算法设计

根据技术方案,首先进行电气改造,在计量型电子秤上增加一种稳定流量的功能,梗丝加香入口电子秤RB5是计量型电子秤,计量型电子秤对物料瞬时流量和累计量进行计量,项目组成员通过在计量型电子秤上添加流量调节功能,减少物料流量的波动程度。计量型电子秤的供料带速度恒定不变,本项目通过改变电子秤供料带的瞬时速度来抑制瞬时流量F的波动。(1)确定电子秤输送带单位长度所能承受的最大物料量Mmax(单位:kg/m)。(2)在电子秤可编程控制器中创建缓存队列,用于存储电子秤输送带上的实际物料量。(3)在保证电子秤入口端物料堆积不超过最大物料量Mmax的前提下,按前一控制周期的瞬时流量Fn-1与缓存队列中存储的实际物料量计算电子秤输送带的速度V,按速度V控制输送带运行速度。保存该控制周期的物料瞬时流量Fn。

图4 电子秤皮带运行示意图

![]() 图示说明:①在线式计量电子秤输送带;②电子秤称重传感器;③电子秤进料端;④电子秤输送带上的物料示意;⑤电子秤出料端;⑥物料量缓存队列,M1~Mn是输送带上各位置处的物料重量,L1~Ln是输送带相应位置处的长度,L1~Ln共n个数据之和就是输送带上从物料入口到出口的总长度L。具体实施的技术方式及流程为:1.确定电子秤输送带单位长度所能承受的最大物料量Mmax(单位:kg/m)。Mmax的确定原则是Mmax ×有效称重段长度≤电子秤重量传感器量程高限,且要保证堆积在电子秤输送带上的物料不得超高超宽(防止物料过多造成堵塞或输送带打滑等情况)。确定输送带速度下限Vmin和速度上限Vmax,即保证输送带电机处于调速范围内。

图示说明:①在线式计量电子秤输送带;②电子秤称重传感器;③电子秤进料端;④电子秤输送带上的物料示意;⑤电子秤出料端;⑥物料量缓存队列,M1~Mn是输送带上各位置处的物料重量,L1~Ln是输送带相应位置处的长度,L1~Ln共n个数据之和就是输送带上从物料入口到出口的总长度L。具体实施的技术方式及流程为:1.确定电子秤输送带单位长度所能承受的最大物料量Mmax(单位:kg/m)。Mmax的确定原则是Mmax ×有效称重段长度≤电子秤重量传感器量程高限,且要保证堆积在电子秤输送带上的物料不得超高超宽(防止物料过多造成堵塞或输送带打滑等情况)。确定输送带速度下限Vmin和速度上限Vmax,即保证输送带电机处于调速范围内。

3.2 数据处理设计

在电子秤可编程控制器中创建缓存队列,用于存储电子秤输送带上的实际物料量,该队列的每个成员都由同样的数据结构组成,数据结构有两个分量,分别是输送带某一位置上的物料量(单位kg),以及该位置处物料所占长度(单位:m),这两个量均为浮点数,缓存队列中所有成员的长度信息加起来就是电子秤输送带的长度,因此缓存队列的成员数量是实时变化的。缓存队列的长度n=L/Vmin,其中L是输送带从物料入口端到出料端的长度,Vmin是输送带的最小运行速度,Vmin的取值要保证入口端来料最大时输送带上的物料≤Mmax(避免输送带上物料堆积过多造成堵塞或输送带打滑等情况)。

3.2.1 运算和控制周期选取

为了保证流量控制精度,选择的运算及控制周期T=0.1秒,因此缓存队列中的每个成员所对应的物料量均是0.1秒的堆积量,整个输送带的物料存储于队列M1~Mn的n个成员中,n的数量不固定;但确保L1~Ln共n个数据之和是输送带上从物料入口到出口的总长度L,物料从输送带入口传输到出口所用时间是n×0.1秒。

3.2.2 物料未过料时的初始化

清空缓存队列数据,队列数据个数存储器设为0(即n=0)。

3.2.3 输送带速度控制

(1)物料刚到达电子秤输送带时,为使物料在输送带上均匀分布,控制物料堆积量=(Mmax )/2(以输送带单位长度物料堆积量来衡量),后续运算周期控制物料堆积量取前一周期的量M1,运算控制周期T=0.1秒,电子秤称重传感器检测值M(单位:kg),可得输送带运行速度V=M/((Mmax )/2×T)(后续周期输送带运行速度V=M/(M1 × T)),同时保证运行速度在控制范围Vmin~Vmax之内,当VVmax时,取V=Vmax;当V=Vmin或者V=Vmax时,重新计算物料堆积量M1 =M/(Vmin × T) (V=Vmin时),或者M1 =M/(Vmax × T)(V=Vmax时);控制周期内输送带的运行距离L1=V×T,将物料堆积量M1和输送带运行距离L1写入缓存队列的头部。第一运算周期将缓存队列数据量n设为1;(2)下一控制周期将缓存队列中所有数据往后移即Mn-1→Mn、Ln-1→Ln,Mn-2→Mn-1、Ln-2→Ln-1 ... M1→M2、L1→L2 ,重复(1)的过程,物料堆积量M1和输送带运行距离L1写入缓存队列的头部后,将缓存队列数据量n值加1(即n=n+1),计算L1~Ln累加的和。(3)计算值小于输送带有效长度L时,说明物料未到达输送带出口,此时输出瞬时流量F=0,继续重复(2)的过程;当累加和大于等于输送带有效长度L时,说明物料已输送到出口,将向下工序输出物料,跳到(4)进行计算和控制。(4)将缓存队列中所有数据往后移即Mn-1→Mn、Ln-1→Ln,Mn-2→Mn-1、Ln-2→Ln-1 ... M1→M2、L1→L2 ;按前一周期的控制物料堆积量M1,运算控制周期T=0.1秒,电子秤称重传感器检测值M(单位:kg),计算输送带运行速度V=M/(M1 × T),同时保证运行速度在控制范围Vmin~Vmax之内,当VVmax时,取V=Vmax;当V=Vmin或者V=Vmax时,重新计算物料堆积量M1 =M/(Vmin × T)(V=Vmin时),或者M1 =M/(Vmax × T)(V=Vmax时);控制周期内输送带的运行距离L1=V×T,将物料堆积量M1和输送带运行距离L1写入缓存队列的头部。

当L1

当L1=Ln+1时输出物料瞬时流量F=(L1 × Mn+1)/T,n值不变,清除队列n+1位置的数据;

当Ln+1< L1< Ln+1+Ln时输出物料瞬时流量F=(Ln+1 × Mn+1+(Ln - L1) × Mn)/T, Ln=Ln-L1,清除队列n+1位置数据,n值不变;

当L1=Ln+1+Ln时输出物料瞬时流量F=(Ln+1 × Mn+1+Ln × Mn)/T, 清除队列n+1和n位置数据,n=n-1;

当Ln+1+Ln < L1 < Ln+1+Ln+Ln-1时输出物料瞬时流量F=(Ln+1 × Mn+1+Ln × Mn + (Ln-1 - L1) × Mn-1)/T, 清除队列n+1和n位置数据,n=n-1;

……

以此类推,当输送带有效输送长度L > ∑k=0 Lk时,说明输送带出口端无料,将输出流量F置0,当n=0时,说明电子秤上无料。

4 结语

总之,计量型电子秤作为计量设备被用于打叶复烤生产线上实现烟叶流量计量、流量控制和兑比掺配等,其控制精确度直接影响烟叶温度、水分和流量。在使用过程中,受烟叶形状、尺寸的影响,呈现出稳定性和可靠性差、计量精度和控制精度误差较大等问题。为保证计量型电子秤流量控制精度,特此分析研究。

参考文献:

[1]陈祖述.烟草制丝线电子皮带秤应用热点解析[J].自动化与仪器仪表,2012,第2期

[2]许宁.提高托辊式电子皮带秤精度的措施[J].电工技术杂志,2007,第1期

[3]陈祖述,方原柏.烟草行业专用电子皮带秤[J].科技应用,2006,35(4):9-16.

[4]方原柏.电子皮带秤调零方式[J].衡器,2007(5):16-19.

![]()