1 国骅建设有限公司 , 浙江省 宁波市 315000

2 宁波长江置业有限公司,浙江省 宁波市 315000

摘要:对于超大吨位钢结构进行整体提升,必须通过合理的设计及验算来保证工程的安全,从而为整体提升提供理论依据。提升系统的传力途径,对传力途径中各个部位进行验算,计算内容主要为提升力计算、提升支架及平台梁设计、柱稳定性验算、提升锚具设计、提升过程工况验算等关键部分。

关键词:超大吨位;钢结构;整体同步提升

一、工程概况

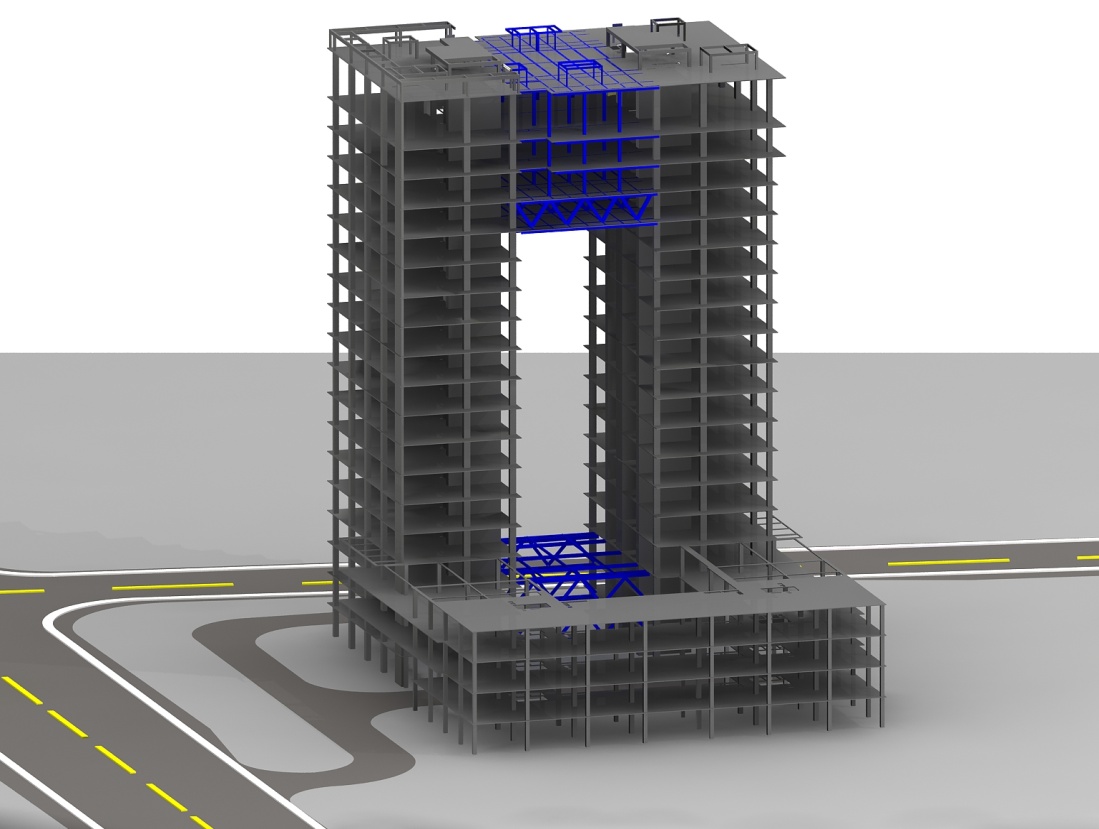

杭州国辰机器人科技研发大楼项目,位于杭州市萧山区经济开发区博奥路与长龙路交叉口以南,总面积58000m2,地下二层,地上十九层,建筑总高度为100m。主楼为两个单体,在16~19层设置钢结构连体,长39.8m,宽23.1m,单层面积919.38m2,单层高度4.79m,其中19层层高7.9m,总高度22.27m, 15~19层两主楼框架结构中设有钢梁、柱预埋,连体部分在16~17层之间的G轴、H轴、K轴、L轴设四榀钢桁架,钢结构连体总用钢量约为925吨。

方案选择

本次施工钢结构主要为十六至屋面层钢连廊,连廊结构体系为H型钢桁架,支撑上部钢框架结构,桁架和框架与同一层的劲性钢骨梁柱连接。钢结构连接部位在结构16层(相当于67.9m高度),具体附立面图:

该项目采用地下室顶板面整体拼装,液压同步提升到位后,再补装连接件的原因如下:

①、采用型钢承重架搭设,高空拼装,首先承重架材料加上钢结构连体重量地下室结构无法承受荷载,其次是承重架制作成本会很高,其次要考虑施工进度及存在的重大安全隐患。②、如采用大吨位吊车高空拼装,23.1m跨度的单件重量接近15吨,加上角度的原因,无法满足要求,同时吊车占地面积过大,影响其它工序施工。③、如采用塔吊高空安装,施工区域塔吊半径范围最大起吊重量无法满足要求。④、如采用地下室顶板面拼装,整体同步提升,减少承重架重量,降低拼装施工难度,提高拼装过程中的安全性、安装质量,缩短工期。最后方案决定采用地下室顶板面整体拼装,液压同步提升。

根据原结构图,对钢结构图纸深化、编制超大吨位整体同步提升专项施工方案,最终经专家组5位专家、业主主管、总监理工程师、总包项目经理、专业分包单位主管等相关人员共同参与,反复论证,最终确定方案,并计算得地面拼装部分的重量约852吨,采用超大吨位液压同步提升技术,保证整个项目的安全、质量、进度和文明施工。

三、液压提升整体思路

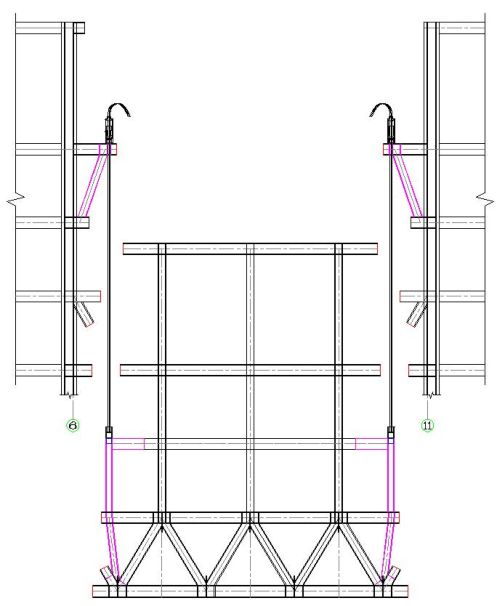

(1)、利用增加预埋在18、19层主楼内的钢梁柱设置提升支架,支架上放置提升器,下吊点采用吊具箱型柱焊接在主桁架上弦杆件上,吊具通过采用 400x400x20 的钢板连接件焊接于箱型柱头上。

提升立面示意图

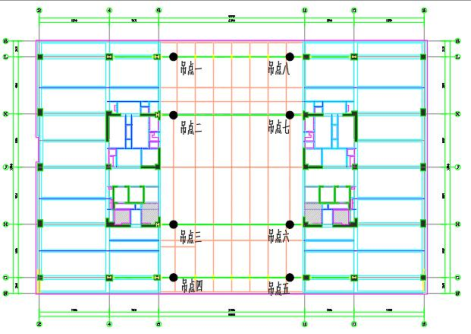

(2)、上下垂直对应位置布设8个受力点

(3)现场拼装胎架的设置

根据地下室顶板受力要求,在拼装场地平面桁架设置4组拼装胎架,一组平面桁架拼装胎架由4个独立的胎架组成:

拼装胎架平面布置图

(4)地下室加固及地下室顶板处理

在地下室负一、二层胎架对应及汽车吊行进位置设置钢支撑,材料采用300*12无缝钢管,用500*500*20钢板上下封头,顶板面先用300厚黄沙铺平,再在上面满铺上25厚钢板并且用连接板把相邻的钢板固定,所有胎架布置在钢板上,汽车吊的行进、吊装操作全部在钢板上。

(5)拼装质量控制及加固

根据构件单件重量、长度及钢结构最终拼装高度,现场采用80T汽车吊进行拼装作业,受现场施工道路限制,现场采用从G轴线向L轴线单一方向安装,增加了构件堆放难度,并且对安装精度提出了更大的要求,为保证拼装后的精确度及吊装过程中变形,整个拼装过程采用全站仪、经纬仪、水准仪,钢卷尺,对构件垂直度、平整度、几何尺寸进行控制,保证提升就位时精确对接,为防止提升过程中受风荷载、偏向受力等外力影响,在架体16层、17层设水平剪刀撑,在16~17层桁架G轴与H轴、K轴与L轴之间各设3榀垂直剪刀撑,材料采用 300*25无缝钢管,此举保证了整个提升过程的整体稳定性。

300*25无缝钢管,此举保证了整个提升过程的整体稳定性。

四、液压提升技术分析

1、该项技术的优点是:

(1)通过提升设备扩展组合,提升重量、跨度、面积不受限制。

(2)采用柔性索具承重,只要有合理的承重吊点,提升高度不受限制。

(3)液压提升器锚具具有逆向运动自锁性,使提升过程十分安全,并且构件可

以在提升过程中的任意位置长期可靠锁定。

(4)液压提升器通过液压回路驱动,动作过程中加速度极小,对被提升构件及

提升框架结构的附加动荷载很小。

(5)液压提升设备体积小、自重轻、承载能力大,特别适宜于在狭小空间或室

内进行大吨位构件提升。

(6)设备自动化程度高,操作方便灵活,安全性好,可靠性高,使用面广,通

用性强。

2、配合本施工工艺的先进性和创新性,主要使用如下关键技术和设备:

(1) 超大型构件液压同步提升施工技术;

(2) TLJ-2000 型液压提升器;

(3) TL-HPS60 型液压泵源系统;

(4) TL-CS 11.2 型计算机同步控制系统。

3、液压同步提升原理:

液压同步提升技术采用液压提升器作为提升机具,柔性钢绞线作为承重索具。液压提升器为穿芯式结构,以钢绞线作为提升索具,有着安全、可靠、承重件自身重量轻、运输安装方便、中间不必镶接等一系列独特优点。液压提升器两端的楔型锚具具有单向自锁作用。当锚具工作(紧)时,会自动锁紧钢绞线;锚具不工作(松)时,放开钢绞线,钢绞线可上下活动。一个流程为液压提升器一个行程。当液压提升器周期重复动作时,被提升重物则一步步向上移动。

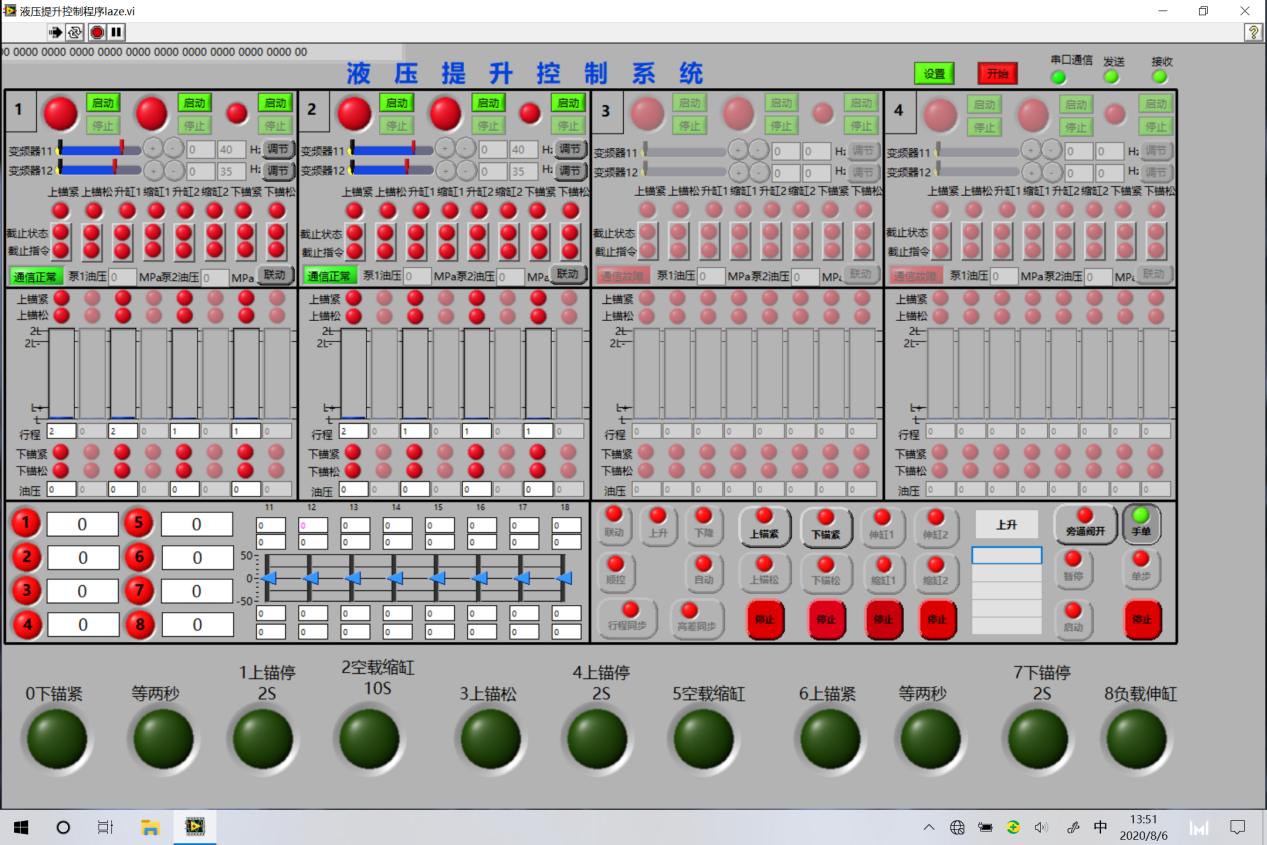

4、计算机同步控制系统

液压同步提升施工技术采用行程及位移传感监测和计算机控制,通过数据反馈和控制指令传递,可全自动实现同步动作、负载均衡、姿态矫正、受力控制、操作闭锁、过程显示和故障报警等多种功能。操作人员可在中央控制室通过液压同步计算机控制系统人机界面进行液压提升过程及相关数据的观察和(或)控制指令的发布。

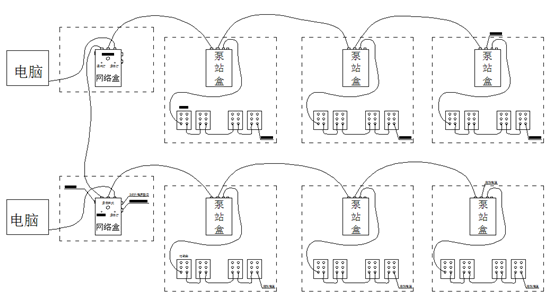

5、液压设备配置:

总体配置原则

(1)满足连廊钢结构液压提升力的要求,尽量使每台液压设备受载均匀;

(2)尽量保证每台液压泵站驱动的液压设备数量相等,提高液压泵站的利用率;

(3)在总体布置时,要认真考虑系统的安全性和可靠性,降低工程风险。

6、提升同步控制策略

控制系统根据一定的控制策略和算法实现对钢结构整体提升(下降)的姿态控制和荷载控制。在提升(下降)过程中,从保证结构吊装安全角度来看,应满足以下要求:

(1)应尽量保证各个提升吊点的液压提升设备配置系数基本一致;

(2)应保证提升(下降)结构的空中稳定,以便提升单元结构能正确就位,也

即要求各个吊点在上升或下降过程中能够保持一定的同步性。

7、液压提升器配置:

TLJ-2000 型液压同步提升器

考虑设备周转使用及各吊点反力分布情况,配置 8 台 TLJ-2000 型提升器,单台提升能力为 200 吨。提升所用钢绞线规格为 1×7-17.8mm,单根钢绞线破断拉力为355KN。根据《重型结构和设备整体提升技术规范》GB51162-2016 相关规定,提升器安全系数不小于 1.25,钢绞线安全系数不小于 2.0,本工程配置满足要求。

8、提升器及钢绞线配置表

吊点编号 吊点反力值(KN) 提升器配置 钢绞线配置(根) 钢绞线安全系数

吊点一 606 TLJ-2000 6 3.51

吊点二 1213.1 TLJ-2000 12 3.51

吊点三 1184.9 TLJ-2000 12 3.6

吊点四 600.2 TLJ-2000 6 3.55

吊点五 607.4 TLJ-2000 6 3.51

吊点六 1144.6 TLJ-2000 12 3.72

吊点七 1180.2 TLJ-2000 12 3.61

吊点八 613 TLJ-2000 6 3.47

五、同步提升

为确保结构单元及主楼结构提升过程的平稳、安全,根据连廊钢结构的特性,拟采用“吊点油压均衡,结构姿态调整,位移同步控制,分级卸载就位”的同步提升和卸载落位控制策略。

1、提升分级加载

通过试提升过程中对结构、提升设施、提升设备系统的观察和监测,确认符合模拟工况计算和设计条件,保证提升过程的安全。以计算机仿真计算的各提升吊点反力值为依据,对连廊钢结构单元进行分级加载(试提升),各吊点处的液压提升系统伸缸压力应缓慢分级增加,依次为 20%、40%、60%、80%;在确认各部分无异常的情况下,可继续加载到 90%、95%、100%,直至连廊钢结构全部脱离拼装胎架。在分级加载过程中,每一步分级加载完毕,均应暂停并检查如:上吊点、下吊点结构、结构等加载前后的变形情况,以及主楼结构的稳定性等情况。一切正常情况下,继续下一步分级加载。当分级加载至结构即将离开拼装胎架时,可能存在各点不同时离地,此时应降低提升速度,并密切观查各点离地情况,必要时做“单点动”提升。确保连廊钢结构离地平稳,各点同步。

2)离地及微调

结构离胎架约 200mm 后,检查各点离胎架距离,利用检查仪器测量整体垂直、水平情况,根据数据作出微调,利用液压提升系统设备锁定,空中停留 24

小时以上作全面检查(包括吊点结构,承重体系和提升设备等),各项检查正常无误,再进行正式提升。

3)提升耗时

提升总高度为67.9m,根据液压提升原理,本案提升速度采用4m/小时,过程中对架体的水平、垂直等检测5次,检测结果一切在预计、可控范围,提升耗时约20小时。

4)就位、对接、加固、卸载

提升到设计标高,检查各连接点对应位置,水平方向利用本身设备、液压千斤顶作微调,垂直方向采用手拉葫芦作微调,锁定,焊接加固,螺栓、锚栓加固,探伤等各项检测合格,所有吊点同步分级卸载,直至所有数据为设备自重。

总结

从工程项目施工考虑,液压同步提升技术的应用,对大跨度、大吨位钢结构、网架结构等吊装、安装施工起到了极大的促进作用;以施工投入计算,它利用很小的设备按点灵活布置,自重轻、安装操作方便,工序简捷、投入成本低、工作效益高、作业时间短、作业量大等特点。本项目提升部分约852吨,仅用20小时平稳就位。以施工安全分析,如采用高空吊装拼装,包括安装完成后架体底面焊接、涂刷等工序,在此过程中将投入大量的安全设施设备、材料等,同时也存在极大的安全隐患。

从城市形象考虑,液压同步提升技术的应用,激发了规划师对城市美观、城市标志性建筑的规划拓展思路,给设计师提供了更大的展示空间。

相关图文:

①、计算机控制人机界面:

提升各个阶段实景照片:

距离支撑点标高约0.2m静止24小时

提升到标高20m左右位置照片

提升到标高50m左右位置照片

提升到设计连接标高67.9m位置照片

参考文献:

[1]谭娜.基于高层建筑的人防工程结构设计研究[J].江西建材,2017(11):

48+51.

[2]朱峰.浅析高层建筑下人防工程结构设计要点研究[J].中国住宅设施,