乌海市包钢万腾钢铁有限责任公司 内蒙古 乌海 016000

【摘要】:本文主要介绍了炼钢生产过程中工艺控制及标准化执行,结合实际工况条件研究影响型钢轧制过程产生边裂的因素,从钢水硫含量控制、钢水氧含量控制、吹氩标准化执行、连铸恒温恒速标准化等方面推进,研究攻关降低型钢边裂产生原因,提升钢坯及型材质量。

【关键词】:钢水硫控制、氧含量控制、标准化执行、恒温恒速、质量提升;

前言

型钢轧制过程中产品腹板存在较多的边部裂纹。通过对裂纹宏观形貌观察、化学、金相分析得出缺陷成因,通过缺陷分析总结产生边裂的原因,制定切实可行的改进措施,优化工艺执行标准化操作,杜绝型钢边裂产生。

现状

受入炉铁水硫高影响,转炉冶炼过程中脱硫率低,终点倒炉硫高炉次较多,导致钢水硫高,在连铸浇铸过程中因硫高、锰硫比低,浇铸过程铸坯易产生热脆导致铸坯产生裂纹,裂纹评级较高,轧制过程中无法压下焊合,导致出现批量边部裂纹。

通过多次边裂取样检验分析,总结产生边裂的主要原因有:

①钢水硫含量高、锰硫比低,浇铸过程易产生热脆,铸坯产生较为严重裂纹;

②脱氧不良造成钢中氧含量高,铸坯易产生皮下气泡,轧制过程中易产生边裂;

③吹氩未按照标准化执行,吹氩时间不够或爆吹造成钢中夹杂物多,尤其是C类夹杂物和A类夹杂物评级较高(边裂样品A类、C类夹杂物均在3-5级之间),轧制过程中易产生边裂;

④连铸拉速波动导致结晶器液面波动,拉速波动主要体现在更换水口及滑块造成拉速波动、钢水硫高频繁调整拉速等,结晶器液面波动卷渣造成铸坯内渣类夹杂物多,轧制过程中易产生边裂。

一、典型边裂样品检验及分析

1、边裂样品宏观形貌:

翼缘边裂取样位置(宏观形貌)

2、金相分析:

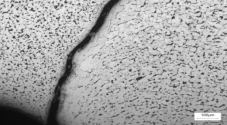

50倍裂纹形貌 100倍裂纹形貌

3、氧氮分析:

氧氮分析 | |||

方法名称 | 样品名称 | O(%) | N(%) |

Q235B | 4201879 | 0.0076 | 0.0034 |

4、金相总结:

4.1型钢在生产过程中翼缘上端出现细小裂纹,取裂纹根部进行分析,宏观分析有长约2.5mm七字形裂纹。

4.2微观分析:

裂纹尖端有少量氧化铁,裂纹一侧有明显完全脱碳,纵向分析试样C类夹杂(硅酸盐)评级5级,A类夹杂(硫化物)评级2.5级,有一条夹渣和硅酸盐混合物。

4.3分析原因:铸坯在生产中出现气泡和夹杂等缺陷,在轧制过程中缺陷异常区域会产生热应力和机械应力,使裂纹在加热过程中不断的开裂和扩展。

二、针对型钢边裂工艺操作优化

1、钢水硫含量控制

针对硫高铁水通过生产组织优化采取组罐混兑方式降低入炉铁水硫含量,高硫铁水集中不具备组罐条件需要进KR脱硫站脱硫扒渣。为降低入炉铁水硫含量,规范脱硫剂使用,降低脱硫剂消耗,针对不同钢种重新优化制定铁水脱硫标准,提高KR脱硫率,保证出钢硫满足冶炼钢种要求。

1.1高硫铁水进KR脱硫站脱硫标准

针对不同钢种优化KR脱硫标准,降低入炉铁水硫含量,保证钢水硫含量满足工艺要求。

钢种 | KR标准 | 脱硫剂与白灰面规范使用要求 |

Q235B | 铁水硫≥0.070%进KR脱硫 | 1、铁水硫在0.070-0.100%之间使用白灰面脱硫; 2、铁水硫>0.100%使用脱硫剂脱硫; |

Q355B | 铁水硫≥0.040%进KR脱硫 | 1、铁水硫在0.040-0.070%之间使用白灰面脱硫; 2、铁水硫>0.070%使用脱硫剂脱硫; |

Q235C | 全部进KR脱硫 | 全部使用脱硫剂脱硫; |

Q355C | 全部进KR脱硫 | 全部使用脱硫剂脱硫; |

1.2生产Q235B钢种时硫含量对应拉速控制

生产Q235B钢种时按照氩后样硫含量调整拉速,避免出现铸坯脱方、角部裂纹、漏钢等事故,硫高易产生热脆,铸坯在冷却过程中会产生角部裂纹。

1.2.1生产Q235B钢种时钢水硫含量与拉速匹配

230*230断面:

①钢水硫:0.035-0.040%时,对应拉速:1.4-1.5m/min;

②钢水硫:0.041-0.045%时,对应拉速:1.2-1.4m/min;

230*350断面:

①钢水硫:0.035-0.040%时,对应拉速:1.0-1.1m/min;

②钢水硫:0.041-0.045%时,对应拉速:0.9-1.0m/min;

320*410断面:

①钢水硫:0.035-0.040%时,对应拉速:0.60-0.65m/min;

②钢水硫:0.041-0.045%时,对应拉速:0.55-0.60m/min;

2、钢水氧含量控制

2.1根据出钢碳配加铝块,碳含量0.08%-0.10%按20kg/炉配加;碳含量0.07%按30kg/炉配加;碳含量0.06-0.07%按40-50kg配加,碳含量<0.05%,按60kg-80kg/炉配加;

2.2修订氧含量:氧含量由原来≤60ppm调整为氧含量≤50ppm;

2.3要求每炉进行定氧,调整定氧时间,氩前样出样后开始定氧,氧含量>50ppm进行补加硅铁,硅按中上线控制,补加硅铁后保证软吹时间>3分钟,降低钢中氧含量,离站时二次定氧,要求离站氧含量<50ppm;

2.4通过对氩站钢水氧含量控制,跟踪全年数据分析,氧含量由原来平均58ppm降低到目前氧含量平均47ppm,边裂产生量大幅度降低,连续两个月边裂控制为零。

项目 | 2023年 | 2024年 | ||||||||||

4月 | 5月 | 6月 | 7月 | 8月 | 9月 | 10月 | 11月 | 12月 | 1月 | 2月 | 3月 | |

边裂量(吨) | 36 | 256 | 391 | 277 | 49 | 113 | 12 | 25 | 24 | 18 | 0 | 0 |

边裂占比(%) | 0.03% | 0.23% | 0.43% | 0.22% | 0.04% | 0.08% | 0.01% | 0.02% | 0.01% | 0.02% | 0.00% | 0.00% |

氧含量控制(ppm) | 56 | 58 | 59 | 58 | 53 | 54 | 50 | 49 | 50 | 49 | 47 | 46 |

2.5控制上钢温度,严格执行连铸要钢温度±5℃,杜绝上高温钢。

3、吹氩标准化操作

3.1出钢吹氩:出钢前打开氩气强吹,出钢1/3前碳粉保证全部加入,防止加入过晚碳粉不能完全吸收,出钢至2/3时为保证看清钢流关闭氩气,挡渣成功后再次开启氩气软吹;

3.2氩站强吹:钢车自出钢位开至氩站取样前保持强吹,强吹时间3分钟,钢水翻动直径<400mm,钢水翻动直径>500mm视为爆吹;

3.3取样、测温:强吹结束关闭氩气,钢水静置10秒钟以上,取氩样、测温,取样器插入钢水深度不得小于300mm,保证氩样具有代表性;

3.4氩站软吹:取样结束后,打开氩气软吹,钢水翻动直径200mm为宜,软吹时间7分钟;

3.5温度调整:炉长根据炉机节奏、钢包状况等因素合理判断出钢温度,氩前温度高时,软吹期间调钢筋头降温处理,杜绝爆吹降温现象;杜绝氩前温度低,缩短软吹时间的现象,保证钢水温度均匀;

3.6成分调整:提高一次配加合格率,减少补加合金炉次。补加合金后延长软吹时间2分钟,补加合金超过80kg的视为大批量补加,必须保证强吹3分钟、软吹3分钟方可上钢。补充:钢水离站前必保软吹(钢水裸露拳头大小)3分钟以上,冶炼Q235B钢种碳成分按0.12-0.16%控制,硅成分按0.20%控制。

4、推进连铸恒温恒速浇铸

4.1生产节奏控制:要求压钢时间≤8分钟、等钢时间≤3分钟;

4.2中包过热度控制:要求中包过热度控制在12-30℃之内;

4.3上钢温度控制:氩站使用冷料调温,转炉控制上钢温度满足连铸要钢温度±5℃范围之内;

5、结论

通过控制钢水硫含量、控制钢水氧含量、执行吹氩标准化、推进连铸恒温恒速标准化等方面攻关,不断优化工艺操作,形成标准化操作程序,稳定工艺操作及控制,提升钢坯及型材质量。

5.1针对不同钢种优化KR脱硫标准,降低入炉铁水硫含量,保证钢水硫含量满足工艺要求。

5.2生产Q235B钢种时按照氩后样硫含量调整拉速,避免出现铸坯脱方、角部裂纹、漏钢等事故,硫高易产生热脆,铸坯在冷却过程中会产生角部裂纹。

5.3依据终点出钢碳含量调整铝块加入量,保证钢水氧含量≤50ppm;

5.4严格执行氩站吹氩标准化,强吹3分钟、软吹7分钟,保证夹杂物充分上浮;

5.5生产节奏控制:要求压钢时间≤8分钟、等钢时间≤3分钟,稳定生产节奏;中包过热度控制在12-30℃之内,实现恒温恒速浇铸。

参考文献

[1]卢盛意.连铸坯质量[M].2版.北京:冶金工业出版社,2000.

[2]李炯辉.金属材料金相图谱[M].北京:机械工业出版社,2006.

[3]王建安.金属学及热处理[M].北京:机械工业出版社,1980.

[4]蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,1994.