中车株洲电力机车有限公司 车体事业部 湖南 株洲 421000

摘要:备料工厂是以零配件生产为主的离散型制造工厂,备料工厂中的制造过程一般包含板材表面处理、板材开卷、零件切割、零件成型等,是从原材料生产出零件成品的整个制造过程的综合工厂。备料工厂MES系统的开发与应用包含了从订单任务下发到成品交付配送的全部过程。备料工厂MES系统(以下简称备料MES)的开发与应用借鉴离散型MES系统设计的诸多特点,对工单根据各工序特点进行分拆及合并处理,实现了对生产执行动态的实时跟踪及监控。

关键词:备料工厂;离散型制造;订单;MES系统;

1.引言

MES系统的开发是一项系统性工程,需要统筹管理好工艺、计划、生产执行、物流等各个过程的数据流以及各个过程中的数据准确性。

在系统架构设计上,先要理清框架结构逻辑,要管理好各个过程中数据的相互制约性,不能单独进行设定;其次,大数据处理能力要出众,不能因为数据量过大而出现系统卡顿、崩溃的情况;再者,在系统开发上,要采用较好的UI框架,便于操作人员理解系统功能,便于操作人员进行数据获取及查询,具备多样化的数据展示能力。

在系统功能设计上,必须贴近其制造特色。其一,备料生产是以需求计划驱动的生产模式,即备料的计划管理上,需依照下游工序的需求来决定生产的先后性;其二,备料工厂中,大多数生产离不开设备的支持,比如板材切割、钣金成型、机加工等,那么工序任务计划的排程,需要考虑设备的加工能力以及产能限制;其三,因为备料工厂在零配件的生产过程中,实际上是需要多个工序才能完成的,工序之间存在相互之间的制约条件,而且在各个工序上,对订单数据的需求不一致,必须对订单进行有效的拆分及聚合,这个过程,是系统功能对数据进行处理,不能在用户界面进行功能操作设定,必须对用户无感;其四,备料工厂MES系统,有很大一部分功能属于物流管理,即工序之间、上下游车间之间、上下游工厂之间的物流管理,这一部分就需要对接好下游车间或工厂的计划需求,做到按计划执行生产;最后,备料的MES系统,要充分展示出对生产进度的把控性,即在任何一个界面,能够实时的获取零配件的生产状态,同时对于工厂层面,要具备很强的整体性统计分析能力。

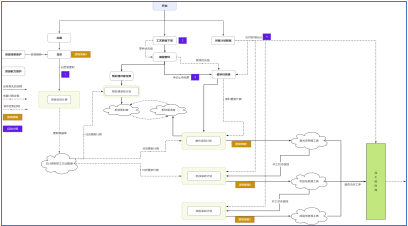

图1:备料MES系统设计逻辑控制图

2.备料MES工艺数据的规范化

在进行系统开发前,需要对工艺数据进行规范化整理,将基础性数据进行整合规范化,将各个过程中数据的处理,尤其是数据输入端,进行数据全范围的校核,为后续数据的使用,提供有质量保证的工艺数据。具体规范内容为:

(1)工序数据进行统型及标准化,将工序按标准BOE工厂进行统一,要有利于生产执行及任务跟踪,对于细小工序步骤,可适当进行组合精简,以降低MES系统在执行跟踪上及作业人员在操作上的难度;

(2)工艺流程编制过程中的数据全面性校核,即数据的输入是否正确、合理等;

(3)工艺参数的齐备性,如压型次数、切割长度等;

(4)订单、工艺路线等输出数据进行标准化处理后统一输出,避免人工数据直接进入MES系统进行生产使用。

备料MES订单任务分解按照,工序特点进行总分式分拆,即总体订单控制车间总体订单执行情况汇总,各个工序订单按照各工序的特点进行管理。主要集中在:

(1)总体订单表按照工序进行统计,记录工序总体完工情况;

(2)切割工序、冲切工序等以套料软件中的程序进行任务管理,执行完工后将数据与总体订单数据进行统计汇报;

(3)机加工、成型、折弯、拉弯等工序,以产品为单位进行工单管理,执行完工后数据与总体订单数据进行统计汇报;

(4)板材处理工序,按照工艺开板数据进行设计,执行完工后数据与总体订单数据进行统计汇报;

在订单任务分解完成后,将分拆任务表与总订单表进行数据互相绑定,保证状态一致。

备料MES滚动计划排程,不同于组装产线或组焊产线模式,无法有效的形成固定的生产节拍,需要根据需求时间节点进行关联排产。按照生产组织模式的特点,将滚动式排程分为两个主要过程:切割工序过程,切割工序后处理过程。

(1)切割工序过程

切割工序过程以切割套料图为主要载体进行计划排程,排程因素分为:切割材质、切割板厚、切割尺寸、切割优先级等。在进行系统排程后,可以根据现场实际情况进行灵活拖动插单,如图2所示。

图2:切割工序排程结果

在切割工序执行前端,板材供应工序根据切割工序板材的需求报表进行板材准备,在板材工序任务中,按切割需求进行板材加工滚动计划先后排序。

(2)切割工序后处理过程

切割工序后处理的排程,设定的规则有三个:

一是将切割工序的生产状态值作为计划排程可否使用的数据源,即切割工序完工后,进行切割工序后处理过程排程;二是将工序排程到设备上,但是由于切割工序后处理过程涉及的设备复杂多变,很难通过设备参数进行指定,故而采用历史数据加指派的方式实现,即在历史数据库中能够找到统一零件的,按历史库进行预排,没有找到的,首先指定设备,再排程;三是将下游工序的需求时间进行排程计算,即需求时间较早的任务,自动插单至前列。

生产执行管理主要根据工序特点进行,在各个工序中,保证质量检验信息,基础制造信息的准确录入。根据各个工序具体设定为:

(1)在切割工序中,设定管理单元为切割程序,在执行过程中的质量检验,信息录入等,都以切割程序的形式录入。在原材料炉批号等追溯信息上,进行板材信息平移,按板材整体拆分赋值。

(2)机加工、成型等按照零件订单进行生产的工序,则直接按照零件进行之狼信息及追溯信息的采集。其中同批次生产时间不同的订单,按照生产日期进行隔离,分别进行质量检验,追溯信息采集。

本次备料MES设计充分调研了备料工厂的生产的特点,遵循订单作为生产任务控制策略的核心,以工序隔离的方式进行管理,两边进行数据协同。

在排程模式上采用滚动式计划排程,解决了工序任务派活到设备的问题。也解决了在一些列排程后,工单任务快速变更的需求。在终端工序上,纳入下游工序交付需求节点计划,以拉动式生产进行管理交付物,充分应用了拉动式生产的制造理念。