(中冶天工集团有限公司,天津300308)

【摘要】本文以敕勒川国际会展中心的建造为依托,对大型扇形室内展厅地面及附属设备管沟的施工技术进行研究。项目通过研究设备管沟高效施工技术,研究出了管线主沟预封顶法及支沟预制装配法施工技术,优化了设备管沟防沉降及节点处理方案,模拟扇形地面分隔分段、分仓浇筑顺序及工艺,解决了超大面积地面易发生不均匀沉降、产生裂缝等诸多技术难题,实现了地面施工快速高效、提质增优、安全可靠。

【关键词】设备管沟;装配式;工艺;方法;施工技术

0引言

随着我国城市化进程的不断深入,生活水平的不断提高,会展经济逐步发展成为新的增长点,是发展潜力大的行业之一。为了满足人们越来越挑剔的审美,展览中心往往规模庞大、建筑高挑、风格迥异,在满足城市居民的打卡、休闲娱乐、购物的同时也成为重要公共建筑形态的一种趋势。

然而大型会展设施的不断兴建,带来的是施工难度倍增,对于大面积地面整体的观感质量、平整度、裂缝控制等仍然是施工管理的难点所在,同时伴随着使用功能的不断完善,地面以下配套的会展设施错综复杂,在传统工艺方法的经验中常注重的是材料的选择、工艺的顺序,但忽略了施工的成本高、工效慢、安全性能差等产生的诸多问题,造成观感质量差,后期运营成本高等,甚至出现使用功能缺陷的问题,这就要求我们在施工的方法上应不断的进行革新。

敕勒川国际会展中心展厅地面工程,前期进行了精细的施工策划,剖析不同建筑基材的构成、形态的组成,深入挖掘工艺、工序间可能产生的不利影响,通过方案设计比选,结合现场实体,深入研究分析地面管线设备管沟施工技术,为大面积耐磨地面及附属构件的设计及施工服务。

1工程概况

敕勒川国际会展中心位于内蒙古自治区呼和浩特市东郊,建筑呈圆环形,表达了民族同心圆的设计理念,场馆依据建筑造型划分为两个室内展厅和一个华谊星剧场,是集商业演艺、会议展览、娱乐休闲、旅游购物、大型庆典为一体的草原文化主题会展中心。

会展中心建筑总面积为11.95万㎡,建筑高度23.8m,外环直径399m,内环直径138m,1#、2#馆分别为建筑面积3.3万㎡的室内展厅,3#馆为华谊星剧场,单馆展厅呈扇形(如图1)。

图1 会展中心俯瞰图

1#、2#室内展厅设计为250mm厚C25混凝土耐磨地面,配双层双向钢筋,面层抛洒金属耐磨骨料。室内各类设备管沟为钢筋混凝土结构,单馆全长7Km,用于布设给排水、电缆、能源介质等管线供展位箱使用。主沟网络沿径向、环向布置在地面以下,由高低压配电室、能源站输送能源介质至各展区,设备管沟上部铺设预制盖板。主沟引出6道支沟作为展位箱管沟,从主沟将介质管线扩展至展位供展览使用(如图2)。

图2 场馆模型图![]()

2主沟预封顶法防沉降施工技术

2.1 技术背景

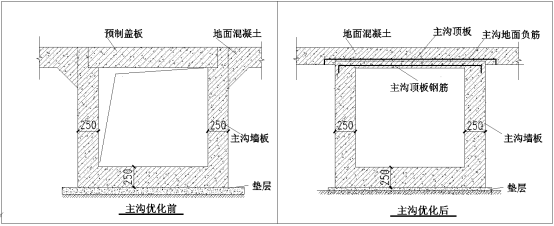

本项目设备管沟的主沟原设计为钢筋混凝土结构,沟顶与展厅地面平齐,上覆预制混凝土盖板。主沟及展厅地面均坐落于新回填的级配砂石基层上,实测地基承载力fak≥120kpa,地面设计活荷载标准值20KN/m2。

由于地面及主沟均承受在柔性回填材料基层上,由于结构形式不同,地面承受荷载时将引起地面与主沟的差异化沉降,垂直的施工缝可能造成两个建筑构件的脱离,引起地面凹凸不平影响观感效果。同时弧形主沟盖板在预制场地加工,其弧线角度很难与现浇的沟壁边沿严密结合,接缝处需要进行后期装修处理,增加较大的工程成本及施工难度;另外,后装的主沟盖板与沟壁、耐磨地面也难以保持一致的色调,水泥的品种、耐磨骨料的含量、构件的平整度将直接影响成型质量。综合上述情况,需要对原有的设计方案进行优化改进,研究出适用于本项目地面与设备管沟施工的最佳方案,提高施工效率,减少施工成本的投入及后期的维护成本。

2.2 实施方案

针对上述情况,项目部与设计单位、生产厂家联合开展技术攻关,提出了主沟预封顶技术。主沟预封顶即将内截面宽度为1.6m以上的主沟,优化取消大面积的沟盖板,将主沟隐蔽于地面以下,先施工主沟,最后再施工地面(如图3)。在沟顶设置100㎜厚的钢筋混凝土现浇顶板与沟壁一同浇筑,同时在管沟部位的地面钢筋里做局部加密增加承载能力,避免管沟与地面不均匀下沉带来的主沟部位凸起等问题。顶板面层预留毛面、刷界面处理剂,最后统一分仓浇筑耐磨地面,保证地面外观的一致性。理论上,因为管沟与地面分批浇筑,主沟可预制可现浇:当采用预制工艺时,预制成品及安装成本会有所增加,但可提前制作缩短工期及占用作业空间小的优点;现浇施工周期将会增加,但工程成本较小,可结合实际情况进行选择。

图3 主沟断面优化前后对比

在实际施工中,本项目结合管沟的弧度、展位布设等因素,将主沟按照30m为一个标准段现浇施工,分段施工的意义在于可形成流水作业,提高施工效率。按照标准段分段进行土方开挖、绑筋、支模及混凝土浇筑、回填等工作,墙板、底板钢筋绑扎完毕后采用弧形定型组合钢模板安装,顶板按照优化方案提前浇筑,顶板面层预留毛面便于后期新旧混凝土衔接,最后统一进行耐磨地面的施工。在主沟分叉处及每隔一定长度,需要留置管线检修孔及物料投放孔,便于后期的施工和维护。

2.3 实施效果

本项目通过主沟预封顶方案的实施,成功的实现了大面积展厅地面的高效施工,通过对工艺的优化改进,减少了地面与设备管沟可能造成的不均匀沉降,极大的消除了弧形预制盖板的制安及细部处理的施工难度,释放了施工作业空间,对于施工场地狭小及工序交叉严重的耐磨地面与设备管沟作业有很好的借鉴作用。

3支沟预制装配法施工技术

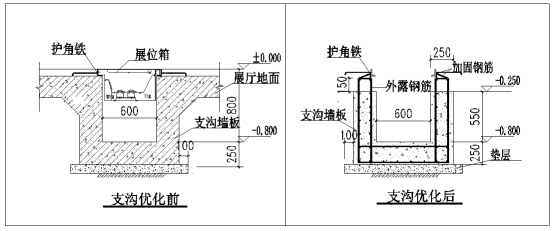

3.1 技术背景

支沟即展位箱设备管沟,本项目支沟净尺寸为宽600×深800,钢筋混凝土底板和侧壁厚250㎜,除展位箱外其他部位均采用钢盖板覆盖,用于布设电缆桥架、压缩空气等管线,单个展厅满足758个展位使用,全馆有6道支沟呈环形布置,支沟平行间距7.9m。对于支沟现浇施工而言,内侧模730mm高,外侧模1050mm高,相对尺寸较小,施工难度较小,但工序并不少,模架周转率较低、损耗较大。按照设计要求,耐磨地面需要进行二次浇筑成型,即地面结构层只施工至-70㎜,待安装完支沟护边角钢,最后二次浇筑完成耐磨面层施工,施工周期因此会大幅延长,同时因面层太薄,极易产生裂缝及空鼓,在运营使用时易受重载车辆冲击造成地面开裂。综合上述情况,需要在满足支沟功能和结构要求的情况下进行优化改进,研究出降本增效且耐久实用的最优方案。

3.2 实施方案

针对上述情况,经与设计单位共同研究,提出了支沟预制装配法施工。支沟预制装配法是针对沟内净宽度为600mm的设备管沟,确定预制方案及结构尺寸,按照安装工况及现场条件选择长3m为一个预制段(重量约4.1t),提前进行支沟的预制,先施工支沟垫层,具备条件后进行预制段安装,最后与地面浇筑为一体,地面面层变更为一次浇筑成型。预制厂设置在施工现场的空地,以减少构件的运输成本,按照各条支沟的弧度不同设了6条1:1标准的预制台座生产线,采用定型组合钢模板分段预制构件。预制U型构件高800mm,顶部将管沟侧壁钢筋预留U型锚固筋与地面浇筑为一体。预制装配式构件安装完成之后,进行耐磨地面的整体浇筑。(如图4)

图4 支沟断面优化前后对比

支沟的施工采用分段开挖流水作业方式进行,以30m为一个区段,运用射线法放样圆弧垫层线,预制构件按照编号逐个定位安装,完成一个区段后清理预埋的U型钢筋表面,在钢筋顶部设置三角固定筋,采用手提式定宽量尺按照放样弧线辅助安装护边角钢,之后一次性浇筑混凝土耐磨地面,待地面全部施工完毕之后再安装展位箱及钢盖板。

这里需要注意的是,在预制构件制作厂及现场安装时均应采用相同的设备及作业人员,以保证定位的准确性,减少误差的产生。在耐磨地面浇筑前应清理预制构件的U型钢筋及构件顶面,在U型钢筋之间应留置通长的防水膨胀条避免施工缝发生渗漏。

3.3 实施效果

支沟预制装配式的技术改进,在很大程度上减少了施工周期,在地基与基础阶段即可提前进行构件的预制,减少了施工作业空间的占用;同时标准化的预制减少了现场作业的诸多限制,形成流水化作业,提高了施工的工效,构件质量也得到了很大的提高;应用定型式组合钢模板,减少周转料具的损失,绿色环保,装配式的应用也提高了机械化施工水平,减少了人力成本的投入。

4耐磨地面分仓分段及裂缝控制施工技术

4.1 技术背景

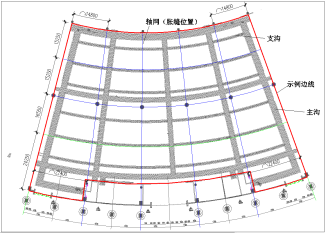

本项目1#、2#馆建筑面积各约3.3万㎡,呈扇形布置,屋架承重柱为钢管混凝土柱,每个展厅环向12跨,内外环柱间跨度分别为14.8和22.4m;径向2跨,柱间跨度分别为40.8m和30.5m。其中展厅面积均约1.7万m2,地面为250mm厚的混凝土耐磨地面,一次浇筑成型,内配双层双向钢筋网片,为大面积混凝土地面。地面以下设置了展览用的能源介质设备管沟,由主沟和展位箱支沟组成,支沟与轴线平行呈弧形布置,各支沟间距为7.9m。(如图5)

图5 伸缝布置图(部分轴线)

按规范要求,大面积混凝土应分仓分段组织施工,留置施工缝进行后期衔接,分仓分段的目的是针对现浇混凝土早期水化热反应强烈、约束小的特点,通过间隔施工提前释放混凝土温度变形应力,从而减少地面裂缝的产生。若分仓不合理,可能会造成工效降低、供料难度增大、均质性差等问题,甚至产生严重的混凝土裂缝,影响整体的地面观感效果。本工程与一般的地面施工相比还有较大的差异,在地面下有环形设备管沟,展厅柱轴线也呈环状布设,且作为展厅人流量大对观感要求高,因此无论是分仓施工还是成型后的地面切割抗裂均需要精心策划,既要达到装饰美观也要满足结构变形的需要。

4.2 实施方案

(1)扇形展厅分仓分段设计

根据建筑地面设计规范,当大面积混凝土地面设置变形缝(包括伸缩缝、沉降缝等)时,应结合变形缝位置、不同类型的建筑地面连接处和设备基础的位置等进行划分,并应与设置的纵向、横向缩缝的间距相一致。根据上述原则,本项目应首先结合建筑的柱网轴线设置混凝土的变形缝,其次还应针对周边建(构)筑物、钢管柱、检修孔洞等特殊部位增加细部构造做法,并通过原材料选择、工艺过程、切缝时间、养护时长等环节的控制,“抗”“放”结合,综合控制混凝土裂缝的产生。

按规范要求,大面积混凝土分仓施工一般以不超过40m为宜,本项目按照柱轴线划分,环向最大为22.4m,径向按支沟划分最大7.9m,在规范要求的尺寸内,因此在分仓环节可不不用过多的考虑,重点应考虑伸缩缝的分隔设计。综合本项目的特点,分隔设计原则是要充分考虑柱轴线、设备管沟(主要是支沟)、地灯的布设等现场条件,尽量采用对称均衡的弧线进行分格。

综上所述,本项目沿环向、径向柱轴线结合设备管沟的位置进行划分,分仓宽度以展位箱设备管沟(支沟)之间7.9m间距为界,长度方向沿环向与伸缝合并分隔,将地面分隔成7个7.9m宽的大区块,共划分为95块小板块,单块最大分仓面积约180m2,宽度方向可4块地面跳仓平行施工,长度方向也可跳仓分块同时进行施工。

项目通过运用Revit软件模拟分仓浇筑顺序及线路等实施条件,完善大空间隔风防风措施,确定所需人力、物资、机械的投入量,进行分仓浇筑。地面浇筑时按照同一区块应连续浇筑的原则一次浇筑成型,避免施工缝留置不当影响最终的成型效果,严格控制混凝土的各项掺量指标及坍落度,采用振捣梁及激光整平机同时进行找平,保证混凝土高程控制。

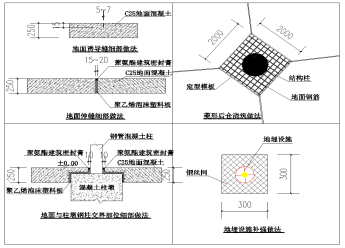

(2)大面积混凝土裂缝控制技术

在混凝土地面的裂缝控制措施中,纵横向伸缩缝的设置尤其重要,是混凝土裂缝控制的主要措施,一般来说伸缝是在分仓浇筑时与施工缝合并留置,收缩诱导缝是在混凝土有了一定强度后进行后期切割形成的假缝。伸缝的宽度为15-20mm,深度同板厚,浇筑前应采用角钢或铠装缝进行补强,缝内填充柔性聚乙烯及聚氨酯等材料;诱导缩缝切割深度为1/3板厚,间距宜为6~12m(高温季节宜为6m),缝宽5-12mm,混凝土达到2.5-3.0Mpa为最佳切缝时间,诱导缝作业的过程需要控制施工机械操作及切缝时间的及时性。

除了纵横向伸缩缝,还应针对应力分部不匀或负弯矩较大的部位如柱、墙、基础等位置应分别采取措施综合抗裂(如图6)。柱脚处一般预留1-2m菱形或方形采用后填仓方式进行;边墙、基础等周边采用聚乙烯板等材料间隔方式处理,对于地埋设施周边可铺设300mm宽钢丝网片补强;在交接处交角部位150mm范围应多遍抹压成型;同时对于基层混凝土有裂缝时应积极应对,运用玻璃纤维布法及地面修复剂及时处理,避免裂缝的传递。抗裂细部节点措施应尽量深化完善,编写作业指导书。同时在材料选用、工艺过程中应严格控制混凝土原料的含泥量、水泥安定性、回填土类的压实系数以及构件的厚度等质量要求,保证各道工序的规范性、标准性也至关重要。

图6 综合抗裂措施示意

4.3 实施效果

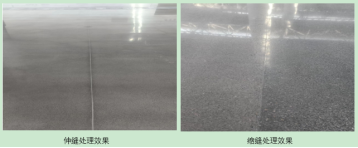

工程实践表明,混凝土的裂缝是无法完全消除的,无论是分仓浇筑或伸缩缝等的设置,均是在尽量地减少水泥基体裂缝的产生。本项目通过分仓分段及裂缝控制的实施,运用策划在先、控制在后的原则,极大的提高了施工作业工效,减少了板面裂缝的产生,保证了展厅地面混凝土的一次成型率,展厅耐磨混凝土地面的最终的成型质量良好,产生裂缝很少(如图7)。

图7 最终效果

5结语

本项目通过展厅地面裂缝控制及设备管沟高效施工技术的实施应用,尤其在环形或异形高大空间大面积的场馆内应用,取得了良好的经济效益和社会效益,通过本项目的应用也为后期同类工程的施工积累了经验。对于展厅大面积地面及设备管沟的施工优化、装配式预制管沟的应用、分仓分段设计、裂缝的控制必须要有整体的技术策划,对实施的条件、现场的因素进行综合分析和研判,制定行之有效的实施方案。

展厅地坪作为大空间公共建筑设施的一部分,其视觉观感对观众会带来直接的冲击效果,若措施得当,不但能降低工程成本、提高施工效率,而且能够提升企业品牌形象,给企业带来长期的回报。

参考文献:

[1]唐国鸿.金刚砂耐磨地面的施工工艺和质量控制要点分析.中国建筑装饰装修,2023:170-172

[2]李鑫奎.大面积耐磨地面裂缝成因分析及预防措施.[J].建筑施工.2016(12).1697-1699

[3]胡坚;吴军;章志鸿;赵强.预制装配式混凝土电缆沟力学性能数值模拟分析.混凝土与水泥制品,2021.39-42