(深圳妈湾电力有限公司,广东 深圳 518054)

摘要:汽轮机末级叶片是火力发电厂的重要零部件,末级叶片断裂是机组运行中比较常见的故障,对汽轮机组的安全、经济运行有着直接影响。为此,本文以某电厂#2机汽轮机2023年4月12日末级叶片断裂事故为例,采用断裂叶片进行宏观检查分析、化学成分分析、力学性能试验、金相组织分析等理化检验与断口分析方法,对#2机汽轮机末级断裂的低压转子叶片进行综合性失效分析,并结合相关事故处理经验,采取针对性的整改措施。结果表明:#2机汽轮机末级叶片断裂是在交变应力反复作用下引起的。叶片基体母材与司太立合金片镶焊L形直角应力集中位置萌生了疲劳裂纹,降低了叶片的耐冲蚀能力,最终导致叶片疲劳断裂。

关键词:2号机;汽轮机;末级叶片;断裂;分析;断裂原因;整改

在电厂所有事故中,汽轮机叶片疲劳断裂是其中最常见的一种,这是由于叶片的汽轮机运行中处于应力状态、工作温度、环境介质等恶劣环境。叶片断裂的形式主要根部断裂和中部断裂两种。在汽轮机运行中,叶片常常会受到转子旋转时的拉应力、弯曲应力和扭力等作用,最终会导致叶片疲劳断裂。

某电厂2号机为哈尔滨汽轮机厂引进美国西屋技术生产的N320—16.7/537/537型单轴反动凝汽式汽轮机,为亚临界、一次中间再热。自机组投运以来,分别于2004年5月、2005年1月、2006年4月、2020年2月开展了四次检修。从检修结果可以看出,在四次检修工作中发现#2机汽轮机末级叶片出现早期断裂的质量问题,由于未达更换叶片处理要求,只进行补焊处理,为叶片断裂留下隐患。2023年4月12日23:45:25,#2、#3、#4瓦在23:45:25振动突然增大,故对本次#2机汽轮机末级叶片断裂进行如下分析:

1 机组检修情况

某电厂2号机自投运以来,开展了四次大修,具体检修情况如下:

(1)2004年5月24日凌晨2点,#2机#4瓦振动大跳机,后直接转小修。小修情况:开低压缸检查,发现末级叶片拱形围带有部分断裂飞脱,机侧9片,电侧4片,且有两处拉筋断裂造成相邻两叶片有错口现象。正、反向次末级叶片拱形围带多处断裂飞脱。吊出低压转子,设备厂家更换全部次末级拱形围带及部分末级围带,拉筋断裂处补焊处理。着色探伤发现次末级正向#19叶片根部有裂纹,且很深,更换叶片处理。

(2)2005年1月,#2机第二次大修后第三次小修:开低压缸配合哈汽厂更换正、反向末级、次末级叶片,由于新叶片比旧叶片短,故末级、次末级的径向间隙均增大,次末级调端A排为4.7mm,B排为5.5mm,电端A排为5.1mm,B排为5.1mm。末级间隙在15mm左右。

(3)2006年4月,#2机第三次大修:低压转子末级、次末级进汽边叶顶处有汽蚀现象,特别是次末级较严重,具体范围是末级从叶顶向轴心100mm范围内,次末级是从叶顶向轴心250mm范围内,暂时不用处理,将汽蚀处圆滑过渡。

(4)2020年2月,A206大修:低压转子电端次末级有一叶根锁销松动,叶片错位。低压转子电端末级叶片拉筋有断裂现象,叶片叶根上钢印号为113的叶片拉筋孔有裂纹。大修过程中,重新焊接断裂拉筋,拉筋孔裂纹处打磨圆滑,PT检查无缺陷,缺陷尺寸为宽8mm,高6mm,未达厂家处理上限值。

2 末级叶片断裂经过

2023年4月12日23:45:25, #2机负荷150MW,突发热工保护动作,大机跳闸。随后检查发现大机#2、#3、#4瓦在23:45:25振动突然增大,最大值:#2瓦绝对振动185μm、#3X项283μm、#4Y项258μm,且#5、#6瓦振动均有突变;0:21大机转速到0,投大机盘车,就地检查有一处低压防爆膜鼓开 。4月13日 3:30,打开低压缸人孔门初步排查原因为低压缸励端末级叶片有一处叶片断裂。

3理化检验与断口分析

3.1 宏观检验分析

打开低压缸人孔门检查,发现低压缸正向一片末级叶片断裂,打开低压缸后,此次低压缸末一级断裂叶片编号为85,缸底找到两块因断裂飞出去的碎片,旁边的#86,#87叶片因为损伤,叶顶发生了明显的变形,还有少量叶片进汽侧存在宏观损伤,少量叶片出汽侧边缘存在汽蚀,其他叶片未见明显宏观损伤,叶片断口宏观检查样貌如图1所示。

图1 #2机汽轮机末级叶片断口宏观检查样貌

通过宏观检验发现,叶片断裂位置为叶身部分,靠近叶片拉筋,距离叶根700mm处。断裂飞出去的叶片部分因汽机高速运行发生撞击,破碎为两块,均已发生严重的变形和损伤,如图2所示。整体断面显示较平齐,未见明显塑性变形痕迹,可见明显的裂纹扩展区和瞬断区。裂纹起源于叶片进汽侧,可见叶片基体母材与司太立合金片镶焊结合部位存在L直角形机加工凸台,如图3所示。

图2 #2机汽轮机末级叶片断裂碎片

图3 镶焊结合凸台宏观形貌

3.2 化学成分分析

对编号#85断裂叶片取样进行化学成分分析,其结果如表1所示。

表1 #85断裂叶片取样化学成分分析结果

部件名称及编号 | 材质 | 化学成分(质量分数)% | |||||

C | Si | Mn | P | S | Ni | ||

低压缸末一级叶片 | 0Cr17Ni14Cu4Nb | 0.020 | 0.48 | 0.183 | 0.022 | <0.001 | 4.32 |

GB/T8732-2014 标准成分要求 | ≤0.055 | ≤1.00 | ≤0.50 | ≤0.030 | ≤0.020 | 3.80~4.50 | |

部件名称及编号 | 材质 | Cr | Cu | AL | Ti | N | Nb+Tab |

低压缸末一级叶片 | 0Cr17Ni14Cu4Nb | 15.08 | 3.23 | 0.005 | <0.001 | 0.027 | 0.24 |

GB/T8732-2014 标准成分要求 | 15.0~16.0 | 3.00~3.70 | ≤0.050 | ≤0.050 | ≤0.050 | 0.15~0.35 | |

根据GB/T8732-2014《汽轮机叶片用钢》对0Cr17Ni14Cu4Nb材质化学成分规定,该叶片化学元素成分均符合标准要求。

3.3 力学性能试验

对断裂叶片沿横截面取样制备硬度试样,采用洛氏硬度计对硬度试样每隔10mm进行1次洛氏硬度试验,共计6次,转换为布氏硬度值,结果如表2所示.根据“GB/T8732-2014汽轮机叶片用钢”对0Cr17Ni14Cu4Nb布氏硬度值的规定,试验结果符合标准技术要求。

表2 断裂叶片硬度试验结果

部件名称 | 材质 | 硬度值(HBW) | GB/T8732-2014 (HBW) | |||||

1 | 2 | 3 | 4 | 5 | 6 | |||

低压缸末一级叶片 | 0Cr17Ni14Cu4Nb | 278 | 279 | 277 | 282 | 281 | 280 | 277~321 |

3.4 金相组织分析

对断裂叶片本体取样制备金相试样,经机械研磨,抛光并浸蚀后根据GB/T13298-2015《金属显微组织方法》,GB/T8732-2014《汽轮机叶片用钢》和DL/T884-2019《火电厂金相检验与评定技术导则》进行分析与评定。金相组织分析结果表明:试样中A、B、C和D类夹杂物等级均小于2级,符合标准要求,说明材料冶金质量良好。金相组织为板条马氏体组织,位向清晰,δ铁素体含量小于等于5%,组织老化为2级,在标准合格范围内。

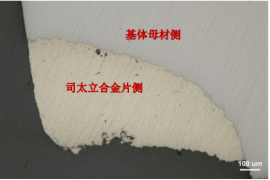

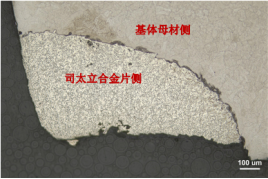

对断裂叶片裂纹起源处于横截面、纵截面取样制备金相试样,经机械研磨,抛光并浸蚀后根据GB/T13298-2015《金属显微组织方法》,进行裂纹源处金相观察与分析,由图4可知,裂纹源位于叶片基体母材与司太立合金片L形镶焊结合处,可明显见到镶焊母材与司太立合金片分界线,沿分界线处存在微间隙,司太立合金片侧边缘已有脱落现象,且存在缺口和空洞。

图4 断口处金相组织形貌

4 整改措施

结合理化检验与断口分析结果可知,本次#2机汽轮机末级叶片断裂主要是由叶片基体母材与司太立合金片镶焊L形直角应力集中引起的疲劳断裂。为保证汽轮机安全、经济运行,针对本次叶片断裂情况,采取以下整改措施:

(1)对#1、#2机组叶片基体母材与司太立合金片镶焊L形直角处进行圆角过渡处理,加强该部位镶焊质量管控。

(2)后续加强对#2机组#7、#8、#28、#49及#84叶片基体母材与司太立合金片镶焊部位L形结合处跟踪检测,若发现线性显示扩展,及时进行返修或更换叶片。利用大小修窗口期间着重对叶片基体母材与司太立合金片镶焊部位L形结合处进行宏观检查和渗透检测。

(3)机组运行时,加强参数调整和监视,控制各参数在规定范围内,同时尽量保持负荷稳定运行,减少启停次数,控制好凝汽器真空度,避免长时间低负荷运行。

5 结论

断裂失效叶片断裂位置距离叶根三分之二的叶身部位,为叶片基体母材与司太立合金镶焊处,宏观可见叶片基体母材与司太立合金片镶焊结合部位存在L直角形机加工凸台,L形直角位置因结构尖锐存在局部应力集中,经过现场渗透检测发现#7、#8、#28、#49及#84叶片同样部位存在线性显示,说明汽轮机运行过程中该应力集中部位容易开裂。由于汽轮机叶片工作时高速运转,且处于高温高压变工况工作环境,叶片会受到离心力产生的拉应力、蒸汽流动造成的弯曲应力及安装产生的附加结构应力等净应力,同时会受到蒸汽流动产生的激振应力,还有机组频繁启停和变工况产生的热应力三个方面复合应力的综合影响,于是在叶片基体母材与司太立合金片镶焊L形直角应力集中位置萌生了疲劳裂纹,逐步扩展到临界尺寸后迅速失稳,因强度不足在应力集中位置发生高周疲劳断裂。

参考文献

[1] 付星星,张梅,卢柳林. 汽轮机叶片断裂原因分析[J]. 理化检验(物理分册),2017,53(11):812-817.

[2] 刘志敏,石永锋.汽轮机低压转子末级叶片断裂分析[J]. 发电设备,2021,35(04):253-257.

[3] 吕磊,涂安琪,谭晓蒙,等. 350 MW汽轮机低压转子叶片断裂原因分析及建议[J]. 内蒙古电力技术,2023,41(03):97-100

[4] 张元,方毅,孟维歌,等. 某电厂汽轮机叶片断裂失效分析[J]. 理化检验(物理分册),2019,55(07):474-477.