南京技师学院 210023

摘要:汽车的动力来自于发动机,而发动机输出的转矩和转速变化范围较小。因此,在汽车传动系统中设置了变速器,主要是为了改变发动机传至汽车驱动轮上的扭矩和转速,以满足汽车的各种行驶工况。

汽车变速器的设计趋势是增大其传递功率,并要求其具有更小的尺寸和良好的性能。本次设计部分叙述了变速器的功用与设计要求,对变速器的选取进行了方案论证。确定了变速器的基本结构,设计传动部分的各零部件,主要包括齿轮、轴、同步器等零部件的设计,并对各齿轮和各轴的强度、刚度进行校核,从而保证变速器的安全使用。同时对操纵机构和同步器的结构进行设计。设计计算完成后采用制图软件CAD对所设计的变速器进行绘图。

本次设计的是桑塔纳的变速器,选用了机械两轴式变速器,由五个前进挡和一个倒挡组成。这种变速器具有结构简单、容易布置和传动效率高等优点。

关键词:变速器;设计;校核;操纵机构

1绪论

汽车变速器经历了100多年的发展,已经成为了汽车上最重要的部件之一。从最初采用侧链传动到手动变速器,再到现在无级自动变速器的普及,在汽车工业技术不断前进的同时,变速器也向着更平顺、更省油、更富驾驶乐趣的方向不断发展。纵观市场情况而言,手动变速器是经典不衰的变速器。早期的手动变速器操作远不如现在方便,因为不带同步器,所以换挡要判断发动机转速和汽车速度是否同步才能进行。直到后来在相邻齿轮间装上了同步器,换挡才不需要再去判断车速了。手动变速器几乎贯穿了汽车的整个发展历史,而在今后很长的一段时间内是不会被市场淘汰的,因为手动变速器的功用是其他变速器所不能替代的。[1]

虽然自动变速器以及无级变速器已经普遍,但还是有很多的司机喜欢开手动变速器的车,尤其是喜欢超车时手动变速器带来的优点,所以汽车厂家也不敢轻易放弃使用手动变速器。另外,现在在我国的汽车驾驶学校中,教练车都是用手动变速器的,这样除了经济比较适用之外,主要是能让学员打好扎实的驾驶基本功

2 变速器传动机构

2.1变速器传动方案分析与选择

机械式变速器的传动机构布置方案主要有两种:两轴式变速器和中间轴式(三轴式)变速器。两轴式变速器大多用在发动机前置前轮驱动的汽车上。与中间轴式(三轴式)变速器相比较,两轴式变速器的轴和轴承数较少,所以有结构简单、外形尺寸小和布置方便等优点。而且由于各档只经过一对齿轮传递动力,所以传动的效率高,工作的噪声小。但是两轴式变速器没有直接档,所以在各档工作时的齿轮和轴承都承受载荷,而且受到结构的限制,其一档速比不能设计的很大。

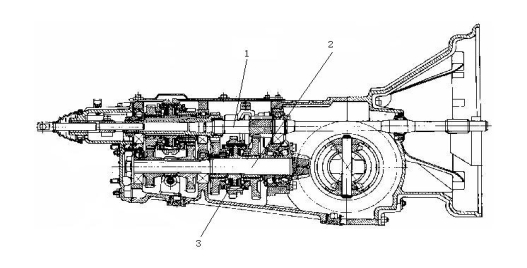

两轴式变速器如图2-1所示。

1.第一轴;2.第二轴;3.同步器

图2-1 两轴式变速器

不同类型的汽车具有不同的传动档位数,原因是它们的使用条件不相同、对整车性能要求不相同,还有汽车本身的比功率也不相同[4]。传动系的档位数与汽车的动力性和经济性有着密切的联系。以动力性来说,档位数多,使发动机发挥最大功率的机会就增加,这样就提高了汽车的加速能力和爬坡能力。以燃油经济性来说,档位数多,会使发动机在低燃油消耗率下工作的机会增加,降低了油耗。但是采用手动的机械式操纵机构时,要实现迅速的换档,对于多于5个前进档的变速器来说是困难的。所以,太多的档位数会使变速器的尺寸以及质量增加、成本提高和操纵变得复杂。

综上所述,由于此次设计的是桑塔纳变速器,该车型是发动机前置而且是前轮驱动的形式,可布置变速器的空间较小,并且要求工作的噪声也小,所以选用两轴式变速器作为传动方案,档位的选择是五个前进档和一个倒档。

3 变速器主要参数的选择和主要零件的设计

本设计是根据桑塔纳展开的五档手动变速器。设计是在给定主要整车参数的情况下进行的,通过查阅资料已知,整车主要技术参数如下表3-1所示:

表3-1桑塔纳 整车主要技术参数

发动机最大功率 | 74kw | 最大功率时转速 | 5200r/min |

发动机最大转矩 | 155N·m | 最大转矩时转速 | 3800r/min |

总质量 | 1210kg | 最高车速 | 175km/h |

各档传动比如下表3-2所示:

表3-2各档传动比

档位 | 传动比 |

一档 | 3.455 |

二档 | 1.944 |

三档 | 1.286 |

四档 | 0.969 |

五档 | 0.80 |

倒档 | 3.167 |

3.1各档齿轮齿数的确定

在初选了中心距、齿轮的模数和螺旋角之后,就可以根据变速器的档位数、传动比和传动方案布置来确定各档齿轮的齿数。应当注意的是,各档齿轮的齿数比应该尽可能不是整数,以使齿面的磨损较均匀。

在确定变速器各档齿轮的齿数时,应该考虑:①符合动力性和经济性对各档传动比的要求;②最少齿数应不至于根切;③齿数多,可降低齿轮传动的噪声。[6]

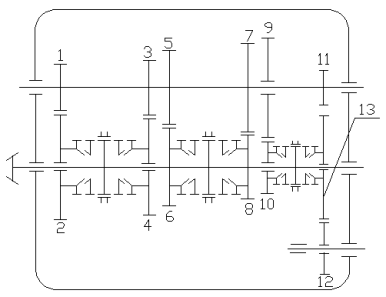

根据两轴式五档变速器传动机构示意图3-1分别确定各挡齿轮的齿数。

1-一档主动齿轮 2-一档从动齿轮 3-二档主动齿轮 4-二档从动齿轮 5-三档主动齿轮 6-三档从动齿轮 7-四档主动齿轮 8-四档从动齿轮 9-五档主动齿轮 10-五档从动齿轮 11-倒档主动齿轮 12-倒档中间轴齿轮 13-倒档输出轴齿轮

图3-1 五档变速器传动方案简图

4 变速器齿轮的强度校核

4.1齿轮材料的选用原则

(1)满足工作条件的要求。变速器的工作条件不同,对齿轮传动的要求也不同,所以对齿轮的材料也有不同的要求。但是对于一般的齿轮,要求其材料应有足够的强度和耐磨性。

(2)合理选择材料的配对。比如硬度较小的软齿面齿轮,要使两啮合齿轮的寿命相互接近,小齿轮所用材料的硬度应该略高于大齿轮。而且为了提高抗胶合的性能,大齿轮和小轮应该采用不同钢号的材料。

(3)应该考虑加工的工艺和热处理工艺。尺寸较大的齿轮一般采用的是铸造毛坯,可以选择铸钢或铸铁;中等尺寸齿轮常采用的是锻造毛坯,可以选择锻钢制作。而齿轮的尺寸较小时,可以选用圆钢作毛坯。软齿面齿轮常采用中碳钢或中碳合金钢,经正火或调质处理后,再进行切削加工即可;硬齿面齿轮常采用低碳合金钢,切齿后再表面渗碳淬火即可。为消除热处理后对已切轮齿造成的齿面变形需要进行磨齿。但若采用渗氮处理,其齿面变形小,可不磨齿,故可以适用于内齿轮等无法磨齿的齿轮。

变速器齿轮的损坏形式通常有以下几种形式:1.齿轮折断 2.齿面点蚀 3.齿面胶合[7]。

轮齿折断有两种情况,一种是轮齿受到足够大的突然载荷的冲击作用,导致轮齿断裂;另一种是受到多次重复载荷的作用,齿根受拉面的最大应力区出现疲劳裂缝,裂缝逐渐扩展到一定深度后,轮齿突然折断。

齿面点蚀是因闭式齿轮在润滑油中工作,齿面长期受到脉动的接触应力作用,会逐渐产生大量与齿面成尖角的小裂缝。而裂缝中充满润滑油,啮合时,由于齿面互相挤压,裂缝中油压增高,使裂缝继续扩展,最后导致齿面表层一块块剥落,齿面出现大量的扇形小麻点。

汽车变速器齿轮常用中碳合金钢制作,其表层的高硬度与心部的高韧度相结合,能大大提高齿轮的耐磨性及抗弯曲和抗疲劳的能力。本次设计齿轮材料取为40Cr,齿轮表面采用表面淬火热处理,齿轮的精度不低于7级。对齿轮的弯曲强度和齿面接触应力进行校核计算。

5 变速器同步器的设计及操纵机构

5.1同步器的功用及分类

目前所有的同步器几乎都是摩擦同步器,它的功用是使工作表面产生摩擦力矩,以克服被啮合零件的惯性力矩,使之在最短的时间内达到同步状态。

同步器有常压式、惯性式和惯性增力式三种。常压式同步器结构虽然简单,但有不能保证啮合件在同步状态下(即角速度相等)换档的缺点,现已不用。得到广泛应用的是惯性式同步器。

惯性式同步器能做到换档时,在两换档元件之间的角速度达到完全相等之前不允许换档,因而能很好地完成同步器的功能和实现对同步器的基本要求。

按结构分,惯性式同步器有锁销式、滑块式、锁环式、多片式和多锥式几种。虽然它们结构不同,但是它们都有摩擦元件、锁止元件和弹性元件。

考虑到本设计为轿车变速器,故选用锁环式同步器。

5.2锁环式同步器

5.2.1锁环式同步器结构

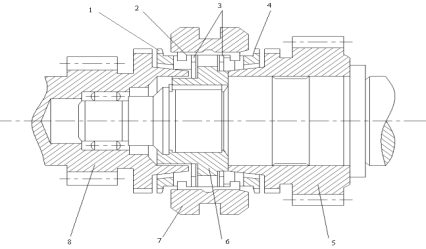

1、4-锁环(同步锥环) 2-滑块 3-弹簧圈

5、8-齿轮 6-啮合套座 7-啮合套

图5-1 锁环式同步器

如图5-1所示,锁环式同步器的结构特点是同步器的摩擦元件是位于锁环1或4和齿轮5或8凸肩部分的锥形斜面上。锁止元件是做在锁环1或4上的齿和做在啮合套7上齿的端部,且端部均为斜面,称为锁止面。弹性元件是位于啮合套座两侧的弹簧圈。弹簧圈将置于啮合套座花键上中部呈凸起状的滑块压向啮合套。在不换档的中间位置时,滑块凸起的部分嵌入啮合套中部的内环槽中,使同步器用来换档的零件保持在中立位置上。滑块两端伸入锁环缺口内,而缺口的尺寸要比滑块宽一个接合齿[8]。

5.2.2锁环式同步器工作原理

同步换挡运动分为三个阶段。第一阶段,换挡时,变速杆推动结合套移向齿轮,并与花键毂逐渐结合;第二阶段,结合套的运动使滑块将锁环压在齿轮的锥面上;第三阶段,同步环完成其与齿轮锥面配合的摩擦,齿轮随着同步组件成为相同的速度。结合套在齿轮上滑动,并将齿轮和其同步器组件锁定在轴上。

锁环式同步器的优点是工作稳定、零件耐用,但因为结构布置上的限制,转矩容量不大,而且由于锁止面在锁环的接合齿上,会因齿端面磨损而失效,因而主要用于轿车和总质量较小的货车变速器中。

结 论

本次的设计是桑塔纳车型的机械式变速器,设计论文主要完成了以下的工作:

叙述了手动变速器的应用及其优缺点。然后根据已查知的桑塔纳性能参数,第一步进行了变速器的方案确定。在变速器的总体方案确定后,对变速器的总体尺寸、各档齿轮的几何尺寸等进行了设计计算。第二步,对各档齿轮以及各轴、键的强度和刚度进行了校核。经过校核,所设计的零件均为合格。第三步,完成了变速器操纵机构的设计。第四步,在设计校核完成之后,采用制图软件CAD绘制装配图和零件图。

本次设计的变速器加工和装配方便,由于此变速器全部采用同步器换档,所以具有换档轻便,噪声低等优点。但由于知识与设计方法的原因,本次设计还有可以继续优化设计的地方。

参考文献

[1] 晓青.汽车变速器的百年变迁[J].汽车运用,2013(12): 8-16.

[2] 姚占辉. 方海峰.汽车变速器发展趋势[J].《汽车与配件》,2021:41-49.

[3] 常明,邹经湘.汽车底盘构造.第1版.国防工业出版社,2015.

[4] 陈家瑞.汽车构造.第5版.北京:人民交通出版社,2018.

[5] 王国权,龚国庆.汽车设计课程设计指导书.北京:机械工业出版社,2019.

[6] 张福润,徐鸿本等.机械制造技术基础.第2版.华中科技大学出版社,2015.

[7] 刘海江,于信汇等.汽车齿轮[M].上海:同济大学出版社,2017:15-26.

[8] 龚桂义.渐开线圆柱齿轮强度计算与结构设计[M].北京:机械工业出版社, 2020:56-71.

![]()