(中车眉山车辆有限公司,四川 眉山 620000)

摘要:针对常摩擦减振装置提供较大的抗菱优点和重车减振性能不足的特点,提出了一种具有变摩擦功能的控制型转向架减振结构,为分析空、重车工况下减振性能,根据GB/T 5599-2019相对摩擦系数的测定原理和方法,开展了两种转向架加载频率和加载力的测试。结果表明:空车工况,具有变摩擦功能的控制型转向架和常摩擦控制型转向架全程加载的相对摩擦系数约是区间加载的2倍;重车工况,具有变摩擦功能的控制型转向架的相对摩擦系数较常摩擦控制型转向架增加了1倍,提高了转向架的减振性能,具有变摩擦功能的控制型转向架与常摩擦控制型转向架全程加载的相对摩擦系数高于区间加载;加载频率的大小对两种转向架的相对摩擦系数影响不明显。

关键词:转向架;减振装置;加载;频率;相对摩擦系数

中图分类号:U270.33 文献标识码:A

一、引言

三大件式转向架减振装置由斜楔和减振弹簧组成,其具有结构简单、成本低及维修方便等优点,被广泛应用在铁路货车转向架上[1]。其工作原理为:车体的重量作用在弹簧上使其压缩变形,在车体重力和弹簧反力作用下,斜楔与弹簧之间、斜楔与侧架之间产生压力,利用斜楔与摇枕、侧架之间的摩擦力做功来达到减振的目的。减振装置是铁路货车车辆系统动力学研究的重点,而相对摩擦系数是表征减振装置性能的关键参数。徐道玄[2]等讨论了减振装置摩擦力在我国货运列车运行速度范围内的选取原则;王勤忠[3]等试验研究了转8A型货车转向架的相对摩擦系数,获得了弹簧挠度、振动频率和相对摩擦系数之间的关系。以上学者都是基于变摩擦减振装置进行的分析研究,常摩擦减振装置方面很少涉及。本文将基于常摩擦减振装置结构进行研究分析。

二、常摩擦减振装置

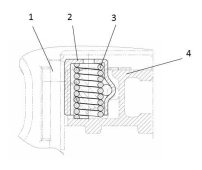

斜楔式减振装置分为常摩擦减振装置和变摩擦减振装置。常摩擦减振装置的代表是美国Ride Control型转向架,如图1所示。其斜楔较宽,能提供合理的抗菱刚度,但产生的减振摩擦力不随转向架簧上载荷变化而变化,自重系数较小的铁路货车,很难同时兼顾空、重车工况下的相对摩擦系数值,造成重车减振性能不足。

1-摇枕 2-斜楔 3-弹簧 4-侧架

图1 常摩擦减振装置

三、具有变摩擦功能的控制型转向架减振装置

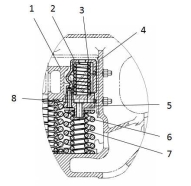

具有变摩擦功能的控制型转向架减振装置主要由斜楔、连接座、减振弹簧、减振外、内圆弹簧及紧固件组成,如图2所示。摇枕承载斜楔平台设置3个与连接座装配的通孔,连接座与斜楔通过螺钉紧固连接,连接座下平面凸起对减振外、内圆弹簧进行定位。

1-摇枕 2-斜楔 3-减振弹簧 4-侧架 5-连接座 6-减振外圆弹簧7-减振内圆弹簧 8-螺钉

图2 具有变摩擦功能的控制型转向架减振装置

其工作原理为:空车工况,只有减振弹簧变形产生支撑反力;重车工况,承载簧变形量的增加,连接座与减振外、内圆弹簧接触并压缩,此时减振外、内圆弹簧和减振弹簧产生支撑反力同时作用在斜楔上,增加了斜楔与摇枕、侧架之间的作用力,从而提高了转向架的减振性能。该减振装置既有宽体斜楔较高的抗菱刚度,又有变摩擦减振装置适应空、重车工况下车辆稳定的减振性能特点。

为对比具有变摩擦功能的控制型转向架减振装置的相对摩擦系数,本文将同时对常摩擦减振装置的相对摩擦系数进行试验测试。

四、相对摩擦系数测试原理

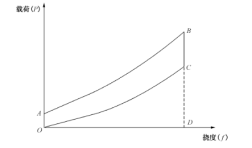

根据GB/T 5599-2019《机车车辆动力学性能评定和试验鉴定规范》附录A的相对摩擦系数计算公式:

![]() (1)

(1)

式中;![]() 为不规则图形OABC的面积;

为不规则图形OABC的面积;

![]() 为不规则图形OABD的面积;

为不规则图形OABD的面积;

![]() 为不规则图形OCD的面积。

为不规则图形OCD的面积。

测试过程,在转向架试验台,对转向架心盘平稳逐级施加垂向载荷,加载至最大试验载荷后,再平稳逐级减载至零位,试验同时记录全过程的载荷和挠度并绘制如图3所示的特性曲线。实际测试,利用载荷对挠度积分,即可求出![]() 和

和![]() 。

。

图3 载荷-挠度特性曲线

五、相对摩擦系数测试研究

试验测试使用常摩擦控制型转向架和具有变摩擦功能的控制型转向架两种转向架。由于GB/T 5599-2019认定的测试加载为准静态过程,但未明确规定测试应采用的加载频率,本次试验从车辆运行情况出发,兼顾试验设备无法达到较高的加载频率限制,考察相对摩擦系数在不同过程的变化,加载载荷和加载频率见表1所示。

表1 加载载荷和加载频率

工况 | 空车 | 重车 | ||

加载力大小/kN | 全程加载 | 区间加载 | 全程加载 | 区间加载 |

0~80 | 80±25 | 0~500 | 500±100 | |

加载频率/Hz | 0.5、1.0 1.5、2 | 0.5、1.0 1.5、2 | 0.02、0.05 | 0.1、0.2、 0.3、0.4 |

本次试验在电液伺服零部件疲劳试验台进行,采用动态信号测试分析仪对载荷和挠度进行数据收集,试验时对心盘进行加载,试验测试如图4所示。

图4 试验测试

六、测试结果分析

(一)空车和重车工况下测定的载荷-挠度曲线

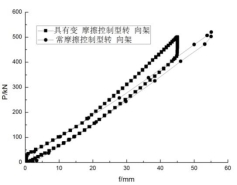

图5和图

6分别为空车、重车载荷-挠度曲线。从图中可以看出,测试曲线与GB/T 5599-2019载荷-挠度特性曲线趋势基本一致,说明了试验的正确性,同时根据公式(1)可知,载荷-挠度曲线包络的面积越大,相对摩擦系数越强,减振性能越好。

图5 空车载荷-挠度曲线 图6 重车载荷-挠度曲线

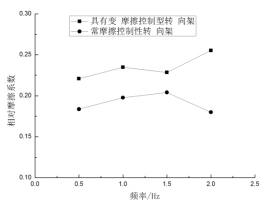

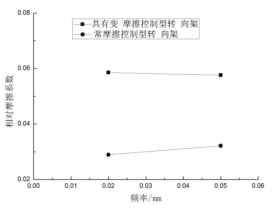

(二)空车和重车工况下的相对摩擦系数

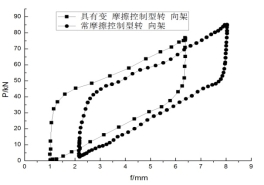

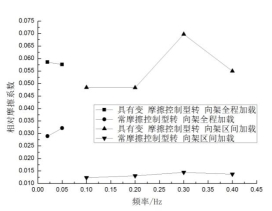

从图7和图8中可以看出,空车工况,具有变摩擦控制型转向架的相对摩擦系数略高于常摩擦控制型转向架;重车工况,常摩擦控制型转向架的相对摩擦系数值在0.028~0.032之间,而具有变摩擦控制型转向架的相对摩擦系数增加至0.057~0.058之间,重车工况下的减振性能明显提高。这与具有变摩擦控制型转向架的工作原理相符。

图7 空车工况相对摩擦系数 图8 重车工况相对摩擦系数

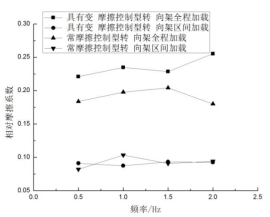

(三)区间加载和全程加载下的相对摩擦系数

从图9可以看出,空车工况,具有变摩擦控制型转向架与常摩擦控制型转向架全程加载的相对摩擦系数明显高于区间加载,比值约在2。从图10可以看出,重车空工况,具有变摩擦控制型转向架区间加载的相对摩擦系数略低于全程加载,常摩擦控制型转向架区间加载的相对摩擦系数明显低于全程加载,比值约在0.5。

图9 空车工况相对摩擦系数 图10 重车工况相对摩擦系数

(四)不同加载频率对相对摩擦系数的影响

从图7~图10中可以看出,空、重车工况下,具有变摩擦控制型转向架和常摩擦控制型转向架的相对摩擦系数值随着加载频率变化而变化,不同的加载频率对相对摩擦系数影响不大。

七、结论

1)空车和重车工况下的试验载荷-挠度曲线与GB/T 5599-2019中的载荷-挠度曲线趋势基本一致。

2)重车工况下,具有变摩擦功能的控制型转向架的相对摩擦系数较相对常摩擦控制型转向架增加了一倍,提高了转向架的减振性能。

3)全程加载的相对摩擦系数高于区间加载的相对摩擦系数。

4)加载频率的大小对具有变摩擦功能的控制型转向架和常摩擦控制型转向架的相对摩擦系数影响不明显。

参考文献:

[1] 严隽耄.车辆工程[M].北京:中国出版社,1992.

[2] 徐道玄. 货车转向架摩擦减振器相对摩擦系数的确定及其选择[J]. 西南交通大学学报, 1984(3):65-74.

[3] 王勤忠, 曹志礼, 金新灿. 货车转向架摩擦减振器相对摩擦系数的测试及评定研究[J].铁道车辆,2001(39):6-8.

![]()

1