山西航天清华装备有限责任公司 山西省长治市 046000

内容提要 :螺纹加工是车削的重要内容,但是在数控车床上加工螺纹时,数控车床(FANUC数控系统)只提供了G92、G76、G32三种螺纹加工指令,但在加工特殊螺纹、大螺距螺纹等方面这些功能略显不足。该文将不同螺纹程序整合形成模块程序,应用时将相应的加工参数等信息输入相应的模块程序中,完成形状相同但规格不同或者形状不同但存在相同加工要素的螺纹加工,正好弥补了车床自带螺纹加工的不足,拓展了数控机床的加工范围。

关键词:模块化编程 数控车床 特殊螺纹 振动

1、引言:

螺纹车削是车床上通过控制进给运动与主轴旋转运动形成一定的比例关系加工特殊螺旋槽的过程。螺纹形状主要由车刀截面形状和安装位置所决定。螺距是由刀具的进给量大小所决定。目前加工螺纹额指令主要有G32直进式切削方式、G92直进式固定循环切削方式和G76斜进式复合固定循环切削方式三种。直进式的特点是:编程方便,但两条切削刃同时承受切削力,易出现刀片易磨损和扎刀现象,一般用于小螺纹加工(P≦2mm)。斜进式的特点是进刀路径沿着同一方向斜向进给,理论上属于单刃切削,不易扎刀。这两种方法在加工大螺距、特殊牙型的螺纹时会出现不同程度的振动现象。随着螺纹牙型越深,刀具切削入的长度越长,刀具和零件承受的切削力越大。

宏程序的使用和特点:以一组子程序的形式存储并带有变量的程序成为用户宏程序,简称宏程序。宏程序与普通程序相比较,普通程序为常量,一个程序只能描述一个几何形状,缺乏灵活性和适用性。而宏程序中设置了变量,更具有通用性与灵活性。在常规的主程序和子程序内,将一个具体的数值赋给一个地址,如:(#1=1,2,……)。

2、问题的提出及分析:

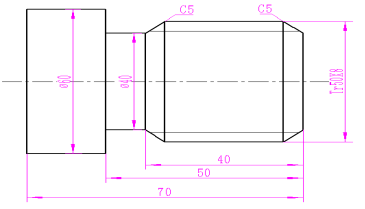

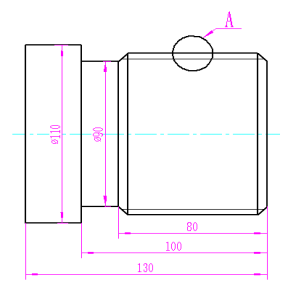

如图所示:某产品材料为27SiMn、调质硬度HB300-320,产品要求在零件外圆处加工Tr50×8梯形螺纹,螺纹牙侧和牙底要求表面粗糙度Ra1.6。

2.1、使用车床螺纹加工指令加工该零件存在的问题:

2.1.1、因该产品螺距较大,用车床自带的螺纹切削指令(G92、G76)车削刚性较差的薄壁大螺距特殊螺纹时,由于工件受到的切削力较大,在加工过程中容易出现振动、扎刀等现象,极易导致产品报废,达不到加工要求。

2.1.2、由于受到车床刚性与车床整体功率的影响,在加工螺纹时极易出现“闷车”跟“丢速”现象,直接导致刀具在加工过程中扎入工件或因“丢速”导致加工出的螺纹螺距超差,不能达到产品的要求。

2.1.3、因为普通程序只能使用常量,常量之间不能运算,程序只能顺序执行,不能跳转,一个程序只能描述一个几何形状,缺乏适用性和灵活性。

3、改进前螺纹加工特性(G92、G76):

3.1、螺纹加工指令G92特性:

3.1.1、用G92指令编程时,需要先手工计算每次进刀量。

3.1.2、编程语句较多,手动录入易出错。

3.1.3、刀具在切削过程中为三面切削,工件受到的切削力大,螺纹在加工过程中极易发生振动。

3.2、螺纹加工指令G76特性:

3.2.1、用G76指令编程时,由于进刀方式是沿牙型一侧进刀,所以加工完成后的螺纹表面粗糙度较差。

3.2.2、刀具在切削过程中为两面切削,工件受到的切削力较大,螺纹在加工过程中可能发生振动以及“闷车”跟“丢速”现象。

4、改进后程序模块化编程(精加工):

O1; (刀宽2MM)

T0101;

M3S100;

G0X53Z10; (刀具定位)

#1=4.5; (牙高)

#2=0.1; (每刀下刀量)

#3=0.66; (槽底宽-刀宽)

#4=50; (螺纹长度)

#5=50; (螺纹大径)

#6=8; (螺距)

#7=15; (左侧牙型半角)

#8=15; (右侧牙型半角)

N10 G0Z[10-[#1-#2]*tan[#7]];

G0X#5;

G0U-[2*#2];

G32Z-[[#4]-0.5]F#6;

G32X[#5+3]F#6;

G0Z[10+[#1-#2]*tan[#8]+#3];

G0X#5;

G0U-[2*#2];

G32Z-[[#4]-0.5]F#6;

G32X[#5+3]F#6;

G0Z10;

#2=#2+0.1;

IF[#2LE#1]GOTO10;

G0X200;

G0Z200;

M30;

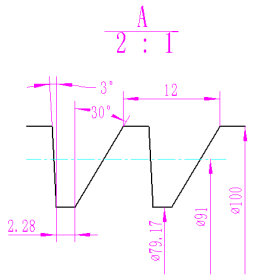

5、模块化编程案例(精加工):

O1; (刀宽2MM)

T0101;

M3S100;

G0X115Z10; (刀具定位)

#1=10.415; (牙高)

#2=0.1; (每刀下刀量)

#3=0.28; (槽底宽-刀宽)

#4=100; (螺纹长度)

#5=100; (螺纹大径)

#6=12; (螺距)

#7=3; (左侧牙型半角)

#8=30; (右侧牙型半角)

N10 G0Z[10-[#1-#2]*tan[#7]];

G0X#5;

G0U-[2*#2];

G32Z-[[#4]-0.5]F#6;

G32X[#5+3]F#6;

G0Z[10+[#1-#2]*tan[#8]+#3];

G0X#5;

G0U-[2*#2];

G32Z-[[#4]-0.5]F#6;

G32X[#5+3]F#6;

G0Z10;

#2=#2+0.1;

IF[#2LE#1]GOTO10;

G0X200;

G0Z200;

M30;

6、结论:

通过以上对螺纹加工程序的优化设计及模块化处理,使产品的加工合格率达到100%,不仅减少了采用车床自带的螺纹切削指令(G92、G76)加工时易出现的振动、扎刀等现象,而且使产品的表面质量达到Ra1.6。

应用特殊螺纹模块化编程将存在相同或类似几何关系的几何要素编为通用程序,应用时通过在主程序输入相应产品的几何参数,就能完成形状相同但规格不同或者形状不同但存在相同几何关系的产品加工,可减少繁琐而重复的编程工作,提高程序编制及产品加工的效率,降低编程错误率。同时,由于该特殊螺纹模块化编程技术消耗的机床功率较小,所以该技术也适合大型重载的螺纹切削,以此来解决螺纹切削过程中的“闷车”现象。

参考文献:

[1]顾力平.数控机床编程与操作[M].北京:中国劳动社会保障部出版社,2005

[2]沈建峰、虞俊.数控车工(高级)[M].国家职业资格培训教材编审委员会

[3]成大先.机械设计手册[M].北京:化学工业出版社,2002