阳春新钢铁有限责任公司, 529600

[摘 要] 利用增量型编码器的工作原理,使用增量型编码器结合西门子FM350-1高速计数器模块通过西门子S7-300plc自动化控制系统计算处理,实现方坯连铸机收/引锭杆精准定位和铸坯定尺长度精准切割。

[关键词] 增量型编码器 ;FM350-1高速计数器模块 ;西门子S7-300plc;定位;切割;

一、 前言

阳春新钢铁有限责任公司5机5流小方坯连铸机收送引锭杆控制采用3对光电开关实现定位。光电开关易受外部环境影响导致误信号多且故障率高,成为制约连铸机长周期高效稳定运行的关键因素。5机5流小方坯定尺切割采用红外定尺摄像识别技术,数据经过计算机程序处理实现铸坯定尺切割。摄像镜头易受水蒸气、积灰、光源强度影响,造成误切,且铸坯出现跑偏时,定尺摄像无法识别。结合现场生产工艺布局,分别在引锭杆电机减速机和拉矫机下辊自由辊各安装一台增量型编码器,在铸机西门子S7-300PLC控制系统中安装西门子FM350-1高速计数器模块。根据引锭杆电机减速机辊经和拉矫机下辊自由辊辊经结合增量型编码器脉冲数开发控制程序,实现小方坯连铸机收送引锭杆精准定位控制。利用铸坯向前位移带动拉矫机下辊自由辊转动,量型编码器跟随拉矫机下辊自由辊转动,实现铸坯定尺精准切割。

二、编码器精准控制的难点

连铸机为高热高湿环境,且设备为长周期作业,造成编码器不能精准控制的原因主要有以下几点:

(1)编码器为直流5V或24V信号,抗干扰能力较差,容易受到电磁干扰;

(2)当出现设备辊经磨损,导致辊经发生变化,或设备运转过程中打滑,造成数据不准;

(3)环境温度过高,容易发生温漂;

(4)增量型编码器断电后,无法记录当前的位置,需重新进行标定;

三、增量型编码器在铸机收送引锭杆及定尺切割系统的构成

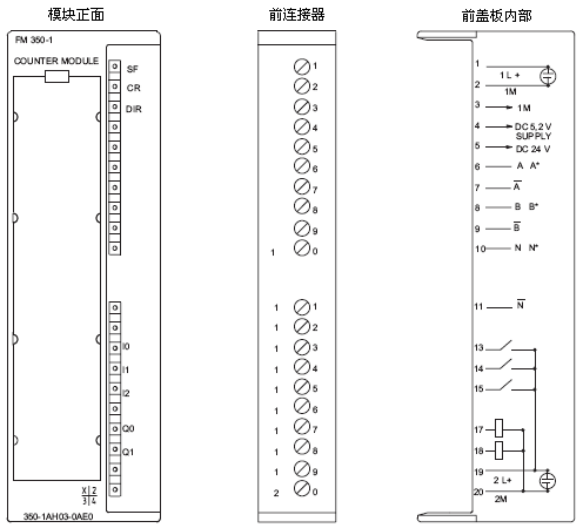

(1)硬件部分:连铸机使用的自动化控制系统为S7-300系列PLC。(控制器为CPU315-2DP)收送引锭杆使用德国库伯勒增量型编码器,定尺切割使用德国梅勒增量型编码器,每台编码器配置一块西门子FM350-1高速计数器模块。图1为西门子FM350-1高速计数器模块图示意图

图1为西门子FM350-1高速计数器模块示意图(西门子公司提供)

(2)软件组成:连铸机自动化控制系统编程软件为西门子step7v5.5编程软件,上位机使用的Wonderware intouch10.1开发界面,通过西门子高速计数器模块采集减速机带动编码器旋转。(库伯勒增量型编码器旋转一圈输出1024个脉冲,梅勒增量型编码器旋转一圈输出500个脉冲。)

四、增量型编码器工作原理及算法

引锭杆电机减速机辊经为320mm,编码器每旋转一圈的脉冲数为1024个脉冲。因此编码器旋转一圈的行走距离S:2*3.14*160/1024=0.98mm,既编码器转一圈引锭杆行走距离为0.98mm。同理用于定尺切割铸坯行走距离S:2*3.14*180/500=2.26mm

五、根据工艺控制要求程序设计

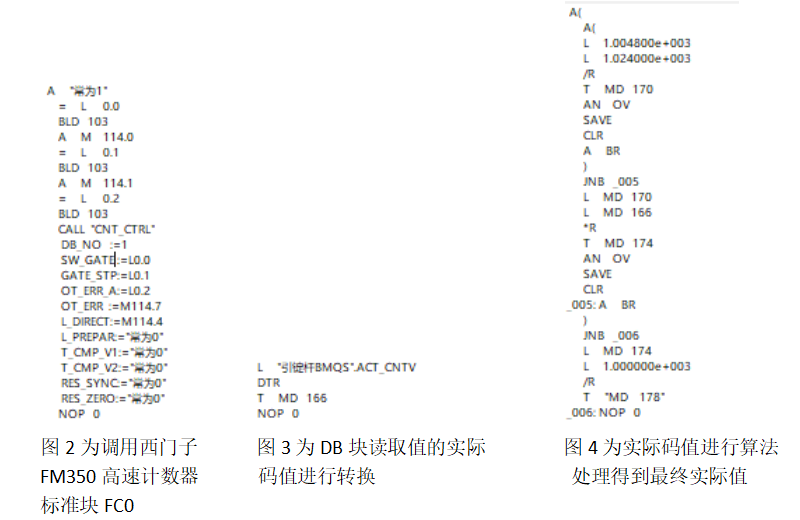

(1)收送引锭竿过程序设计:根据工艺控制要求,定义引锭杆在存放架起始位为0位,引锭杆向前运行为正向,编码器码值递增累积,引锭杆向后运行为反向,编码器码值减小累积。根据引锭杆运行位移轨迹,通过PLC程序算法和逻辑控制处理,实现引锭杆全程精确定位启停控制。(程序开发如图2、3、4所示)

(2)铸坯位移定尺切割程序设计:在开浇过程中,当铸坯进行首次切头处理时,PLC程序对铸坯位移的长度值进行清零,铸坯位移长度累积值重新计数,同时与上位机HMI设定的定尺长度值做比对。当铸坯位移长度实际累积值达到设定长度时,触发信号给火焰切割系统,同时清零本次长度累积值,该指令循环执行。(程序开发如图2、3、4所示)

(3)增量型编码器故障检测设计:增量型编码器运行的环境处于高热高湿环境,虽有做防护措施且进行定期检查,但在生产过程中一旦出现故障势必会影响生产,因此PLC系统结合编码器的使用原理设计故障诊断程序和画面故障显示提示,一旦出现编码器故障会提示岗位人员进行手动切换到备用系统。

(4)编码器0位标定设计:增量型编码器当出现掉电或故障时,会造成码值丢失。机械设备打滑或辊经磨损,会造成检测不准 。当问题处理后,必须重新对编码器进行标定,因此设计标定程序和画面标定输入,岗位操作人员可在上位机HMI进行手动标定,让编码器恢复原有的功能和精度。

六、结束语

增量型编码器定位、测距技术在方坯连铸机上的开发与应用,经过现场实际使用与原系统检测设备进行对比,其控制精度高,设备故障率低,维护难度小,达到了预期的效果。鉴于在收送引锭杆和定尺切割使用的成功案例,将在连铸机移坯车、大包回转台、中间罐车等设备控制进行推广应用,提高连铸机全系统自动化控制水平及和设备控制精度。

参考文献:

[1].张立科.《PLC应用开发技术与工程实践》.[M].北京:人民邮电出版社,2006

[2].王振中.光电旋转编码器在工业控制领域的应用.扬子石油化工2006年第21卷

[3].fm350高速计数器模块速成使用手册 SIEMENS公司

作者简介

徐慧明 中级电气工程师,从事自动化控制系统设备软硬件日维护及管理。