沈机集团昆明机床股份有限公司 云南昆明 650203

摘 要:本文针对传统倾斜工作台角度斜块在加工生产使用过程中出现的更换时间长、操作过程繁琐、需要多人配合操作等诸多问题进行分析与研究,再结合现场实物最终运行的结果,以实现半自动化为主要目标,提出了一套较为合理的机械结构改进设计方案。通过机械结构的柔性化设计、物体运动的逻辑过程控制设计以及机械—电气—液压系统为一体的综合性设计,在整体系统性能上,较大地提升了角度倾斜工作台在加工生产使用过程中的柔性化、智能化以及可靠性。

关键词:倾斜回转工作台 角度斜块 机电液一体化

中图分类号:TH69 文献标识码:B

引言

在经济飞速发展的今天,由于能源供应紧张,世界能源结构正在发生由矿物能源系统向以可再生能源为基础的可持续能源系统的重大转变;而且面对来自地缘政治,新冠疫情气候变化等方面的造成的能源危机,新能源的利用与开发迅速在全球范围内呈现出一种迅猛的发展态势,而“风力发电”就是其中之一。与其他能源相比,风能在技术和成本上都具有较强的优势,因此风电便成为了诸多新能源中最理想的新兴能源,其制造成本低廉、无其他任何消耗和燃料成本、无环境污染等优点。目前世界各国对于风能开发和利用项目的投资不断在加大,风力发电行业[1]也呈现出前所未有的发展速度。

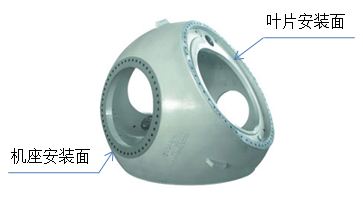

风力发电设备主要由叶轮、调速或限速装置、偏航系统、传动机构、发电机系统、塔架等组成,其中叶轮由2~3个叶片和轮毂组成,而轮毂零件形状特征呈现成圆形壳体零件,所有从叶片传来的力,都通过轮毂传递到传动系统,再传到风力发电机驱动的对象;同时轮毂也是控制叶片桨距地所在。轮毂的作用是连接叶片和低速轴,要求能承受大的、复杂的载荷,如图1所示。轮毂零件上有一个

图1 风电轮毂

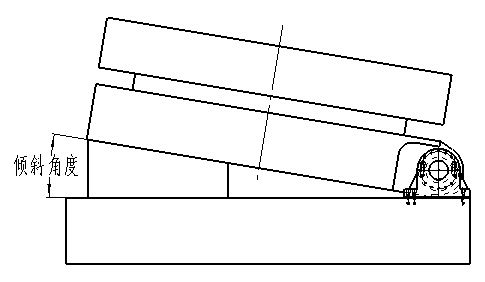

机座安装面,这个面是与传动主轴相连,在轮毂圆周120°位置处有3个叶片安装面,这四个面全部需要通过一系列的机械加工过程来完成。轮毂圆周上120°位置处的3个叶片安装面,由于其与垂直于机座安装面的轴线有一个特定角度,这也是能实现风力发电的一种特殊结构,要完成这3个叶片安装面的加工,需要借助特殊加工设备,即倾斜式回转工作台[2],如图2所示。

图2 倾斜式回转工作台

倾斜式回转工作台作为辅助的加工设备,在加工过程中起到非常重要的作用,不仅仅适用在像风电设备的特殊加工零部件方面上,而且还适用于其他通用零部件的加工行业。倾斜式回转工作台由安装零件的工作台、带旋转功能的上滑座和起支撑作用的下滑座组成,通过在上滑座和下滑座之间安装带固定角度的斜块支撑来实现倾斜功能,更换不同角度的支撑斜块可以获得不同的倾斜角度来满足零件特殊倾角的加工需求。该倾斜式回转工作台具备工艺性和经济性,对提高轮毂加工效率有着积极作用,一次装夹即可完成轮毂圆周上120°位置处的3个叶片安装面的加工过程,而且类似于轮毂结构形状的零件在加工过程中也同样适用,工作台放平之后还可以加工通用型零件,这也体现出工作台在加工性能上的广泛性。

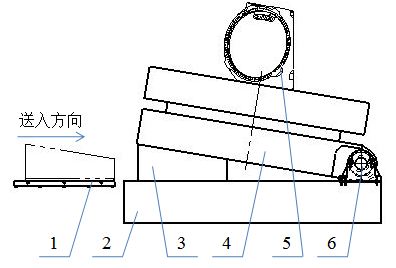

1 传统更换角度斜块[3]方案

传统更换角度斜块结构方案主要是通过人工操作把角度斜块按推送路径推送到固定位置,由此实现工作台的倾斜,如图3所示。

图3 传统角度斜块更换结构图

在图3中,角度斜块3摆放在待换支座1上,电气系统先驱动工作台和上滑座一同执行升起过程,然后工作台4带着被加工零件5绕着旋转轴6缓缓升起,人工操作把角度斜块3推送到下滑座2上,工作台在缓缓下落在斜块上实现倾斜功能。更换角度斜铁3时,工作台4绕着旋转轴6缓慢升起,由于角度斜块3具有较大自重,其从下滑座2上取出的过程存在较大摩擦力,如果不借助其他辅助设备,人工是无法完成把角度斜块3取出来更换其他角度斜块的更换操作的,因此传统的斜块更换方案存在以下问题:

1)更换角度斜块3时需要借助其他辅助设备才能实现更换过程,而且需要两个以上的人协调配合才能完成更换操作,这样不仅会耗费人力,而且还大大增加更换的复杂性。

2)更换角度斜块过程耗费时间较长,不利于零件加工效率的提高,特别对于较大零件的加工,在装夹零件上如果时间花费过多的话会影响零件完工的时间节点,不利于生产的规模化。

由于存在上述的两个缺点,严重影响到加工效率和企业效益,这对于企业的发展来说是及其不利的,所以改进传统更换角度斜块的方案变得势在必行。

2 方案的改进设计

通过对传统更换角度斜块方案深度分析,新方案需在更换角度斜块时的方便、快捷、独立操控等方面予以改进和完善,整个更换过程必须减少人力且安全可靠。

因此,在传统结构上增加相关检测元件、在下滑座上增加减小其与斜块的摩擦阻力的机械结构来完善结构方案。改进后的方案,通过系统控制动作,一个人就能独立完成角度斜块更换,更换过程快速准确,轻松安全。

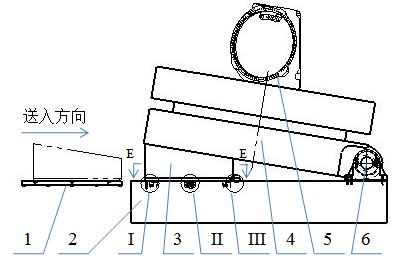

如图4 a)所示,改进方案是以传统结构方案为蓝本,保持其角度斜块更换方案不变,依旧采用相同的操作顺序更换角度斜块。改进方案在下滑座和斜块之间增加支撑滚轮,让之前的较大的滑动摩擦变为滚动摩擦,极大限度减小了更换过程中的摩擦力。具体实施方案如下所述。

a)改进方案图

b)改进方案剖视图

图4 改进方案结构图

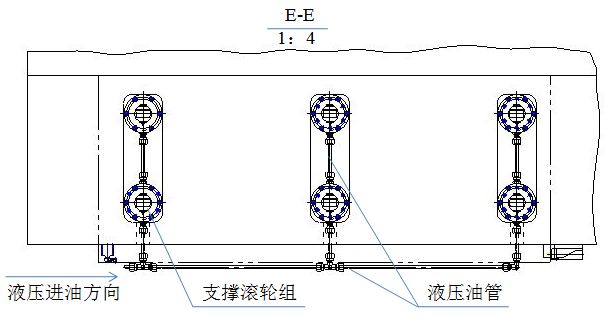

如图4 b)所示E-E剖视图,在下滑座2上增加6组支撑滚轮组[4-7],当角度斜块3从待换支座1上往前推送进入下滑座2与工作台4之间时,支撑滚轮高出下滑座2表面,角度斜块3脱离下滑座表面与支撑滚轮接触,角度斜块3与下滑座表面的滑动摩擦变化为角度斜块3与支撑滚轮的滚动摩擦,按更换路径轻松推入预先设定的安装位置。

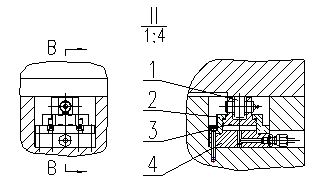

E-E剖视图中的6组支撑滚轮则由液压系统控制动作过程,如下图5所示,支撑滚轮组是由滚轮1、油缸体2、支撑座3和底座4组成。当下滑座与工作台之间无角度斜块时,液压系统不工作,滚轮外圆低于下滑座上表面,只有当角度斜块推入时,通过液压系统工作,控制油泵往油缸体内2注油,支撑座3向上移动,支撑滚轮组同时上升,滚轮1外圆高出下滑座上表面,角度斜块底面接触到滚轮1,滚轮1带动角度斜块轻松送到安装位置。

图5 支撑滚轮组

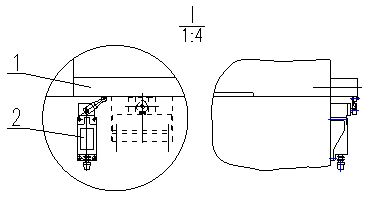

电气系统的控制过程[8]如图6所示,碰块1安装在角度斜块上,当角度斜块推入的过程中会触碰到第一个行程开关2,电气系统会收到反馈信号,进而启动液压系统,让6组支撑滚轮同时缓慢升起以便完全接触角度斜块底面,使角度斜块前端部分先接触到前两组支撑滚轮,这样角度斜块才能在支撑上平稳的实现推送过程。

图6 第一个行程开关

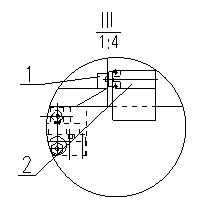

角度斜块继续往前推入,当到达位置时,如下图7所示,碰块1安装在角度斜块前端,而碰块能够起到触碰位置的准确性,此时会触碰到第二个行程开关2,主系统会收到行程开关发出的反馈信号,此时在液压系统的控制下6组支撑滚轮缓缓下降,到位的角度斜块底面会与下滑座上表面接触,而工作台与角度斜块斜面接触,最终实现角度斜块的更换,从而使工作台面倾斜。

图7 第二个行程开关

通过两个行程开关组合的系统逻辑检测控制手段,一方面实现检测机械结构动作的时间点和角度斜块到位位置点,另一方面为在操作过程中的安全性提供了保证,总体方案装配效果及布局分配如图4 a)和b)所示。

3 机械—电气—液压系统一体化控制设计

在完成机械结构改进及运动过程设计之后,新方案在机械层面解决了柔性化、安全性、准确性、可靠性等待完善的问题。接下来进一步对角度斜块安装和更换进行机械—电气—液压系统一体化过程的设计:

整个控制流程是通过电气系统、液压系统和机械结构动作过程设计来实现的,整个控制过程分为第一次安装角度斜块和第二次更换角度斜块两个部分进行[6]。

1)电气系统控制先驱动[6]工作台执行升起动作,角度斜块摆放在待换支架上,当工作台升到位置后,然后人工推入之前摆放在待换支架上的角度斜块,第一次触碰第一个行程开关后,6组支撑滚轮升起(电气系统控制液压系统动作),继续推入角度斜块,当触碰到第二个行程开关后,角度斜块安装到设定位置,6组支撑滚轮下降(低于角度斜块支撑面),工作台下落与角度斜块接触,至此,完成角度斜铁安装。

2)当更换其他角度的角度斜块时,电气系统控制先驱动工作台执行升起(此时支架上无角度斜块摆放),当工作台升到位置后,系统控制液压动作,6组支撑滚轮升起,然后拉出角度斜块,此时两个行程开关无触碰,系统控制液压动作,6组支撑滚轮下降(低于角度斜块支撑面),待把下一组角度斜块摆放在支架上后,就可以进行角度斜块安装,安装完成后也就实现了一次更换过程,如要更换其他角度的角度斜块也是同样的操作过程。

结语

本文在分析研究了传统倾斜式回转工作台更换角度斜块过程的不便及繁琐过程,以此为优化设计目标,设计了一套对倾斜式回转工作台更换角度斜块过程便捷、快速、安全的机械结构,且具备自动检测功能方案。此方案较好的解决了传统方案中更换角度斜块过程速度慢、操作繁琐及安全性低等问题。通过机械—电气—液压系统一体化的结合设计,较好的实现倾斜式回转工作台的特殊功能,从而也为各加工企业提供最有效、最经济的加工设备,进一步为未来替代国外昂贵的加工设备做好铺垫。

参考文献

[4] 谢友柏. 现代设计方法[M]. 西安: 西安交通大学出版社,2005

[5] 成大先主编.机械设计手册 [M]. 北京:化学工业出版社,2009.

[6] 周光万.机械制造工艺学[M]. 成都:西南交通大学出版社,2010

[7] 濮良贵.机械设计[M]. 北京:高等教育出版社,2006

[8] 俞竹青.机电一体化系统设计[M]. 北京:电子工业出版社,1982

作者简介:王元伦(1982-),男,汉族,云南省宣威市,学士,现工作于沈机集团昆明机床股份有限公司,高级工程师,从事大型精密数控机床及其功能附件的研发。

通讯作者:李军(1983—),男,云南玉溪,学士,高级工程师,主要从事大型精密数控机床及其功能附件的研发。E-mail:lijung1110@163.com