中铁十二局集团第一工程有限公司 陕西省 西安市 710038

摘要:近年来,随着国民经济和社会的发展,交通基本建设步伐的不断加快,基建工程项目中桥梁工程建设日益向深水化、大跨度的方向发展,其中复杂地层的深水基础施工必然给桥梁整体建设带来巨大挑战。

关键词:深水引孔;陡坡砂岩河床;锁扣钢管桩围堰施工

1.前 言

以某特大桥2#主墩钢管桩围堰工程实践为例,全面总结深水引孔式锁扣钢管桩围堰施工工艺。本工艺解决了深水无覆盖层的陡坡式中风化砂岩河床无法采用锁扣钢管桩围堰施工的壁垒,解决该条件下采用传统工艺双壁钢围堰施工模式下的工艺繁琐及耗时、耗材等问题。

2.工艺原理

在常规锁扣钢管桩施工的基础上增加对无法直接打入岩层或覆盖层较浅不满足锁扣钢管桩施工的条件下,先引孔再插打锁扣钢管桩[1]。通过寻找弯矩平衡点,计算入岩深度,并根据材料受力安全来确定引孔深度。最后,锁扣钢管桩施工完成后,逐层抽水,逐层焊接围檩及内支撑,采用干挖法对承台基础工作面进行开挖、清理,根据基底开挖地质情况浇筑封底混凝土。

3.施工工艺流程及操作要点

3 .1施工工艺流程(见图3.1)

.1施工工艺流程(见图3.1)

![]()

图3.1锁扣钢管桩围堰施工工艺流程图

3.2操作要点

在正式施工前,根据栈桥、平台钢管桩临近位置的插打入岩记录来确定围堰处钢管桩引孔深度,以确定施打的难易程度并采取必要的辅助措施[2]。

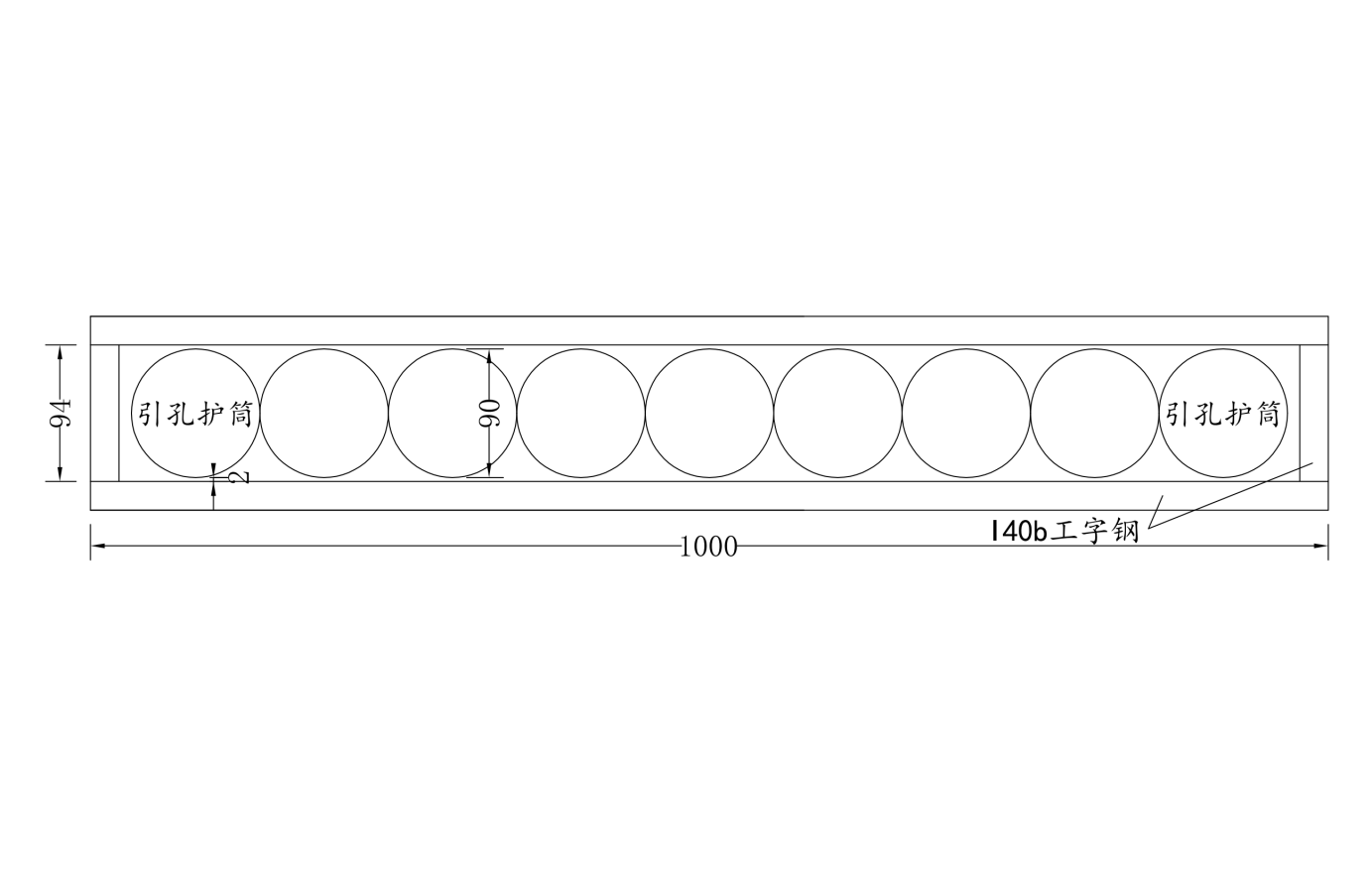

为了精确控制引孔护筒及钢管桩的打入后的平面位置,设置2层导向框,导向框采用有足够的刚度且带有平面的工字钢,导向框水平长度控制在10m左右,为方便引孔护筒能顺利插入导向框,宜控制导框宽度超出护筒直径4cm,即每边各放大2cm,并牢固焊接好导框桩与导框。见下图3.2.2-1。

图3.2.2-1 导向框结构示意图

3.2.3 引孔护筒插打及引孔施工

1.引孔孔径的选择

经过受力计算,钢管桩采用φ720×12mm,C型锁口采用φ180钢管,选直径为900mm的引孔孔径。

2.深水引孔护筒插打

引孔护筒选用φ900×12mm钢管,采用50t履带吊车带振动锤在钻孔平台上打入定位框内,护筒采用接桩方式并排施打,采用对接加焊接长,插打护筒前需复核护筒边线位置,在保证护筒位置准确前提下逐根打入护筒并焊接牢固。

3.深水引孔作业

1)根据设计计算的嵌固深度,统一确定钢管桩底部标高及引孔深度;

2)现场放样并挂线标示出每个引孔位置;

3)利用吊车+振动锤插打引孔所需护筒;

4)架设冲击钻,在已插打护筒内冲孔直至设计桩底标高。

钢管桩打设后有足够的刚度和良好的防水作用,且钢管桩面平直以满足基础施工的要求。围堰支护采用长16m、φ720×12mm钢管桩支护,现场钢管桩采用50t履带吊车带振动锤在钻孔平台上施打(16m长钢管桩采用接桩施打方式,并对接加焊接长),在保证钢管桩位置准确下逐根打入钢管桩。

钢管桩插打完成后即可拆除钻孔平台,拆除前对栈桥侧平台搭设接长,并用40工字钢搭设平台,上铺钢面板,待平台上吊车退离后再拆除平台。

拆除顺序:平台钢板→横向I25工字钢→纵向贝雷片→横向I40工字钢→钢管桩。

锁扣钢管桩止水是围堰成功的关键,止水前,先冲保证锁口内通畅,壁体无夹泥,将中粗砂与木屑按照2:1的比例掺拌作为止水原料,将掺拌完成的材料装至料斗内,通过吊车向锁口内灌注,同时不断向锁口内灌注大量的水,以确保止水材料灌满整个锁口且具备一定的密实度。

1.围堰抽水

钢管桩围堰抽水中严格控制抽水速度、高度,并在围堰顶端设置一道安全支撑。当抽水达到预定的深度后,及时加支撑防护。

2.内支撑加固

边抽水边安装围檩及支撑,直至最后一道围檩、支撑安装完毕。支撑采用钢管加固,在吊车的配合下焊接内支撑(满焊)。同时将围檩与钢管桩间的缝隙用木楔楔紧,使围檩受力均匀。

围檩、支撑安装完后,在围堰内布设观测点,定期复核观测点,待围堰结构稳定且安全时,用干挖法下放小挖机到围堰内,将作业面清理至垫层底。

3.2.8 围堰内支撑体系转换

钢管桩围堰内内支撑一共设置三层,承台及围堰顶以下墩身施工时需拆除相应影响的部分支撑。拆除内支撑时,利用已完成的下部结构来转换支撑。

墩身施工出水面后,即可拆除围堰。采用履带吊拔桩。钢管桩拔除顺序按从下游到上游、先支撑再围檩最后拔除钢管桩的顺序展开,以此恢复河道。

4.质量控制

4.1.1 使每组钢管桩在顺围堰周边方向及其垂直方向的倾斜度均不大于0.5%。

4.1.2 在进行钢管桩的插打时,当钢管桩的垂直度较好,一次将桩打到要求深度,当垂直度较差时,要分两次进行施打,即先将所有的桩打入约一半深度后,再第二次打到要求的深度。

5.效益分析

针对该特大桥2#水中承台位置、地质情况、工期要求,通过改良相似施工工艺,克服了锁扣钢管桩围堰施工的壁垒。现以该特大桥2#墩为例,对钢管桩围堰和双壁钢围堰经济效益进行分析。见下表5.1。

表5.1施工工艺经济性分析表

序号 | 对比指标 | 钢管桩围堰 | 双壁钢围堰 | 差 值 | 备 注 | ||

数量 | 金额(万元) | 数量 | 金额(万元) | ||||

1 | 用钢量 | 908 | 817 | 1072 | 965 | -164 | |

2 | 大型设备使用 | 2 | 5 | 6 | 80 | -75 | |

3 | 水下爆破、开挖 | 0 | 0 | 6000 | 240 | -240 | |

4 | 回收利用 | 90% | 739 | 20% | 193 | -546 | 前者可周转三次 |

5 | 施工周期 | 90d | | 180d | | -90d | |

采用该工艺直接共创经济效益约1009万,节省施工时间90d,大幅度加快了施工进度,降低了施工成本投入。

6.结语

本工艺采用钢管桩无法一次性插打到位的工作面进行先引孔再施作钢管桩的施工工艺,加快了施工进度;通过优化施工方案及工艺,降低施工成本及材料成本,在措施费用方面得到有可观的节省,受到业主、设计院、地方海事局等部门的高度赞扬,值得在类似工程上借鉴使用。

参考文献

[1]姚冠华.深水硬岩大型低桩承台围堰施工技术[J].建筑机械化,2019,40(04):26-29.

[2]李开心,徐猛.深埋式承台锁扣钢管桩围堰设计及施工技术[J].珠江水运,2019(15):35-37.

4