中电投电力工程有限公司 上海 200233

摘 要:简要介绍了土耳其某电厂由上海汽轮机厂生产的600MW超临界机组三段抽汽温度高问题,进行了原因分析,编写了专项处理方案,在2021年3月机组大修中实施,取得良好效果,为同类型机组分析三段抽汽温度高原因及处理提供了有利参考。

关键词:600MW汽轮机;三段抽汽温度高;原因分析;处理措施;

设备简介

问题描述

时间 | 实际温度值 | 温度演变过程重要情况描述 |

2010 | 445-455℃ | 满负荷期间,三段抽汽温度的变化波动不大。 |

2011 | 455-465℃ | 满负荷期间,三段抽汽温度的变化波动不大。期间多次出现短时高至470℃。 |

2012-2014.3 | 470℃以下 | 满负荷期间,三段抽汽温度维持范围较之前略微有升高。 |

2014.4 | 470℃以上 | 2014年4月机组检修后,三段抽汽温度有略微升高。 |

2014.8.15 | 475℃左右。 | 2B空预器上轴承冒烟,汽轮机#1瓦振动大跳机,开机后三段抽汽温度较跳机前升高约5℃左右。 |

2014.10.4 | 480℃ | 加减负荷时,三段抽汽温度由480℃升高至524℃,之前未发现如此高温。随后三段抽汽温度下来,维持480℃左右。 |

2014.11.17 | 485℃ | 发电机定冷水流量低跳机,开机后三段抽汽温度较跳机前升高约5℃左右。 |

2015.6 | 502℃ | 大修后,三段抽汽温度升高偏大,较修前温度升高约15℃。第一次带满负荷,三段抽汽温度高528℃。后期三段抽汽温度维持在502℃左右。 |

2016.4 | 510-530℃ | 小修前,三段抽汽温度维持在501-510℃之间,小修后三段抽汽温度维持在510-530℃之间。 |

2016.8-2021.3 | 520-530℃ |

3 原因分析

从汽轮机结构和运行原理方面分析高参数蒸汽进入三段抽汽腔室引起抽汽温度增高主要有以下5方面:

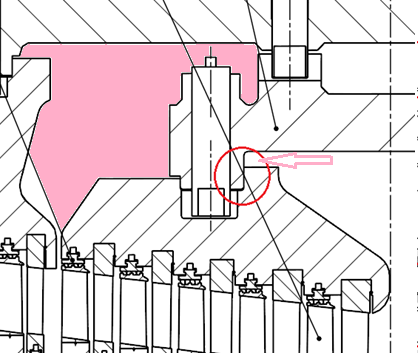

(1)中压内缸与#1中压静叶持环之间的轴向密封面间隙大

中压内缸与#1中压静叶持环之间的轴向密封面,由于热变形和检修时过度打磨氧化皮造成间隙增大。如果是间隙较大,凸肩不平整,此处的漏气是高参数的再热新蒸汽直接进入三抽腔室(见图1),造成三抽蒸汽温度增高。

图1 中压内缸与#1中压静叶持环间轴向密封面泄漏

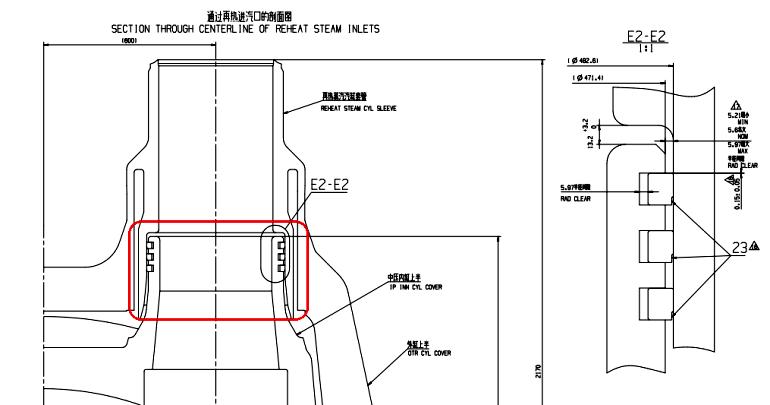

(2)中压进汽插管密封环漏汽

中压内缸的四个进汽管与内缸接口是钟罩式密封环密封(见图2),汽轮机长期运行后,可能会因热变形或氧化皮导致密封环卡涩无膨胀,或密封环磨损,导致高参数蒸汽泄漏到三抽腔室[2],三抽蒸汽温度增高。

图2 中压进汽插管密封环泄漏

(3)中压内缸、#1中压静叶持环结合面间隙大

中压内缸的水平结合面由于长期运行以后产生局部热变形,主要会产生内边缘翘起,俗称“内张口”,导致高参数蒸汽进入三抽腔室,造成三抽蒸汽温度增高。

(4)中压隔板汽封、叶顶汽封径向间隙大

中压1-5级隔板汽封、叶顶封径向间隙大,漏汽串联后,高参数的蒸汽进入了三抽腔室,造成三抽蒸汽温度增高。

(5)通流部分积盐

由于化学除盐水的纯度问题,比如凝汽器泄露导致的 Na+高,汽轮机长期运行后,会在蒸汽参数较低的中、后级的叶轮和隔板叶片表面,沉积下来Na+、Ca+、Mg+等金属盐,造成中压各级的流通面积缩小,蒸汽做功效率下降,高参数蒸汽进入三抽腔室,造成三抽蒸汽温度增高。

4 处理过程及结果

(1)中压内缸与#1中压静叶持环之间的轴向密封面

解体后检查发现,中压内缸与#1中压静叶持环轴向密封面漏气,轴向密封面有大量氧化皮(见图3),对轴向密封面配合间隙进行测量,发现配合间隙最大达到0.96mm(见表2),超过设计值0.15mm - 0.25mm,分析是2015年机组检修时过度打磨氧化皮导致轴向配合间隙过大。

图3 中压内缸腰带密封面

表2 中压内缸与#1中压静叶持环轴向密封面配合间隙

位置 | 左 | 左上 | 上 | 右上 | 右 |

中压内缸腰带 | 158.36 | 158.49 | 158.48 | 158.49 | 158.36 |

中压持环槽道 | 159.30 | 159.36 | 159.30 | 159.35 | 159.32 |

配合间隙 | 0.94 | 0.87 | 0.82 | 0.86 | 0.96 |

处理措施:按照上汽厂提供焊接工艺,对中压内缸腰带、#1中压静叶持环槽道进行补焊、车削(见图4),确保轴向配合间隙至合格范围。加工返回后试装,确保可以顺利安装,并复测#1中压静叶持环通流间隙,确认无异常。

处理结果:已按照处理方案补焊后车削完毕,把#1中压静叶持环与中压内缸试装,然后用塞尺测量的轴向配合间隙为0.20-0.25mm,符合设计值0.15mm - 0.25mm,同时复查通流间隙确认无异常。

图4 #1中压静叶持环槽道密封面精加工

(2)中压进汽插管密封环漏汽

解体后发现中压进汽插管密封环安装方向正确,但密封环及其安装槽道内氧化皮严重,密封环全部卡涩无膨胀,存在漏汽,需要更换新密封环。

图5 密封环无接触痕迹,存在漏汽

处理措施:由于密封环存在大量氧化皮,密封环在安装槽内卡涩严重,需破坏性拆除。本次检修中换新密封环,按照上汽厂设计要求,测量密封环各配合间隙及密封环尺寸,确认无误后,使用密封环安装专用工具,按照正确检修工艺进行回装。

处理结果:新备件尺寸已经测量完毕,旧密封环已拆除,已使用密封环安装专用工具安装新密封环。见图6。

图6 中压进汽密封环更换新备件

(3)中压内缸、#1中压静叶持环结合面间隙大

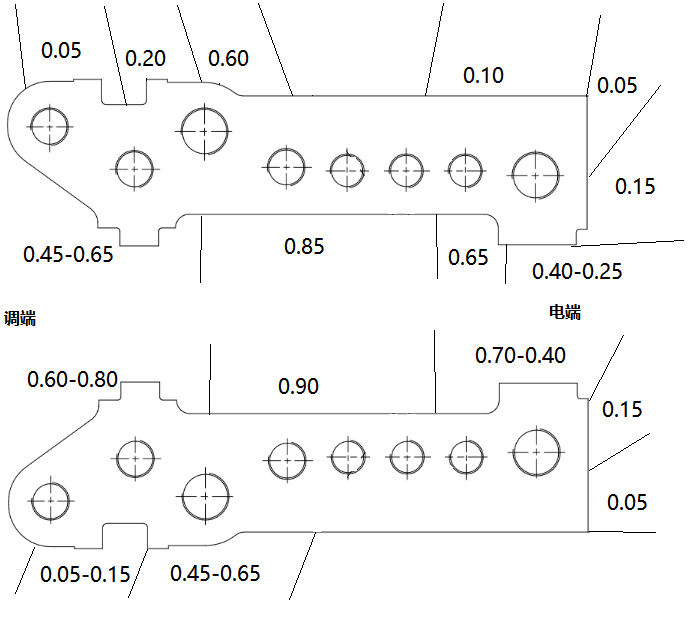

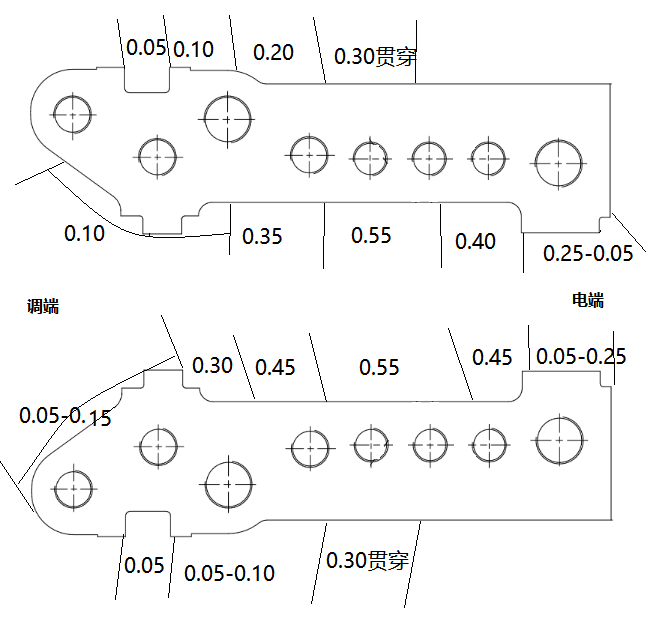

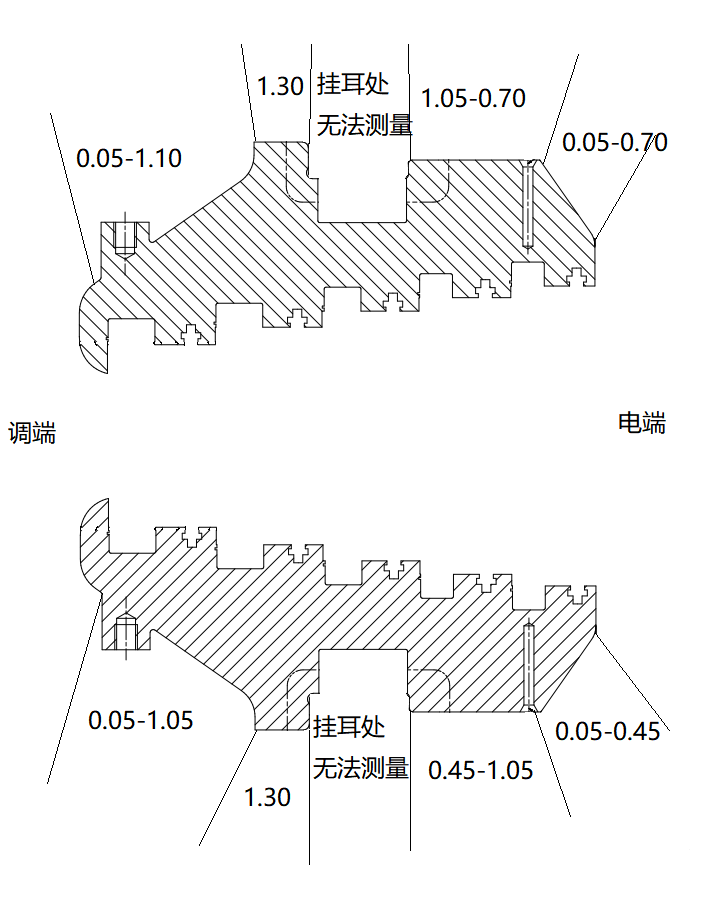

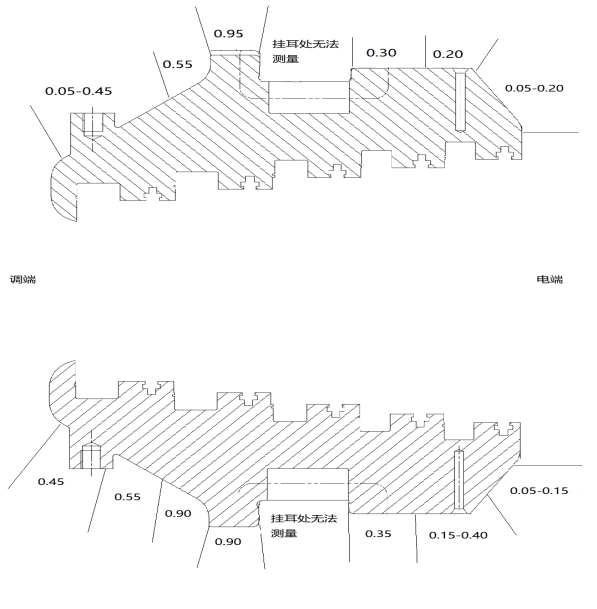

对中压内缸、#1中压静叶持环结合面进行严密性测量,超设计值,具体数据见图7和8:

A 中压内缸结合面修前严密性测量

a 未紧螺栓状态 b 紧固螺栓状态

图7 中压内缸结合面修前严密性数据

B #1中压静叶持环结合面修前严密性测量

a 未紧螺栓状态 b 紧固螺栓状态

图8 #1中压静叶持环结合面修前严密性数据

处理措施:采用手工研磨方式对中压内缸、#1中压静叶持环结合面进行研磨,见图9:

a 中压内缸结合面手工研磨 b #1中压静叶持环结合面手工研磨

图9 中压内缸、#1中压静叶持环结合面手工研磨

处理结果:中压内缸和#1中压静叶持环结合面修研未紧螺栓状态下间隙均小于0.05mm,符合设计标准。

(4)中压隔板汽封、叶顶汽封径向间隙大

解体后测量高中压隔板汽封、叶顶汽封径向间隙,发现大部分汽封径向间隙都超设计值。

处理措施及结果:通过更换汽封块,或采用背弧机将高中压静叶隔板、叶顶汽封径向间隙调整至合格值。

(5)通流部分积盐

解体后发现高中压转子、静叶持环、隔板氧化皮严重,见图10。

处理措施:在本次检修中对高中压转子、静叶持环、隔板进行喷砂处理,彻底清理氧化皮,并建议业主方优化操作方案,改善蒸汽质量。

处理结果:喷砂后,氧化皮清理干净,见图10。

a 高中压转子氧化皮严重 b 喷砂后氧化皮清理干净

图10 高中压转子氧化皮清理前后

5 结论

三段抽汽温度高的直接原因就是高参数蒸汽泄漏到三段抽汽腔室,本文从可能引起三段抽汽温度高的5个方面进行了原因分析、制定了解决措施,在汽轮机解体过程中进行检查、验证,优化解决措施并实施,处理结果是600MW负荷下,修前三段抽汽温度、压力527℃/1.88MPa,修后三段抽汽温度、压力471.6℃/1.9MPa,接近三段抽汽温度设计值457.7℃,取得了较好的结果,保证了机组安全稳定经济运行,同时对减缓#3高加因抽汽温度高频繁泄漏也起到良好作用。

参考文献

[1] 上海汽轮机厂.N600-24.2/566/566 型600MW中间再热凝汽式汽轮机说明书[M]. 上海:出版社不详, 2009.

[2]张零一.关于提高国产引进型300MW汽轮机高压缸效率的探讨[J].热力发电,2001,(3):9-12.