山东魏桥铝电有限公司

摘要:DL/T438-2016《火力发电厂金属技术监督规程》规定根据设备状况,结合机组A级检修或B级检修,对各级推力瓦和轴瓦进行外观质量检验和无损探伤。无损探伤又以渗透检测和超声检测为主,渗透检测主要针对轴瓦、油孔和油槽边缘的检测,超声检测主要针对轴瓦结合面结合情况进行检测。结合面超声检测与常规纵波直探头检测有较大差异,本文重点对检测过程中的要点进行分析,以期指导现场锡基轴瓦超声检测。

关键词:轴瓦;检测;波形分析

火电厂汽轮发电机锡基轴瓦,是由巴氏合金与钢制瓦体两种不同的金属材料浇铸或粘合成的。其粘合面一般加工成燕尾槽形结构,用以提高巴氏合金与钢衬背的整体结合强度,但也有大机组采用的是无燕尾槽的光面粘合结构。

目前电力行业内轴瓦超声检测按DL/T297-2011《汽轮发电机合金轴瓦超声波检测》标准执行,工艺也比较成熟,但在实际检测中有部分要点易被检测人员忽视,下面结合现场实际的检测过程,将要点进行总结,供检测人员参考。

1 准备工作需注意要点

1.1 检测设备

超声检测仪器应具有良好的分辨力和可调灵敏度余量,以获得良好的检测效果,我们所采用的HS-ⅠA型脉冲回波探伤仪可以满足检测要求,但对探头的选择需要注意的是由于巴氏合金层一般比较薄,约为4~6mm,甚至有的合金层厚度薄至2mm,用传统的直探头是无法准确进行超声波检验,目前我公司多采用的是轴瓦检测专用单晶直探头(频率为5MHz/10 MHz,直径为Ф4、Ф6、Ф8)、分割式双晶直探头探伤,此类探头杂波少,盲区小,近场区长度小,效果良好。另外对工件要求检测部位的表面粗糙度(Ra)宜不大于5μm。特别需要注意的是该标准不适用于距轴瓦、油孔和油槽边缘探头半径范围内区域的检测,如在轴瓦结合面上带有燕尾槽,则不适用于在燕尾槽边缘区域的检测,应辅以渗透检测进行补充检测。

1.2 扫描时基线比例的调整

合金层厚度1mm~5mm:将衬背底面第一次反射波调整为基线满刻度的20~30%。

合金层厚度>5mm:将合金与衬背材料结合良好部位第一次界面反射波调整为基线满刻度的20~30%。

1.3 检测灵敏度

合金层厚度1mm~5mm:探头置于参考试块合金与衬背材料结合良好部位,将底波调整至满屏80%,增益10~12dB。

合金层厚度大于5mm:探头置于参考试块合金与衬背材料结合良好部位,将界面波调整至满屏80%,增益4~6dB。

2 检测过程中波形分析要点

由于轴瓦瓦体的形状不规则,超声波检测时一般多是在复合层表面进行,实际检测中经常出现宽度、高度不同的波形,具有较大的干扰性,给检测人员带来较大困扰,现结合现场实际,将常见波形分析如下:

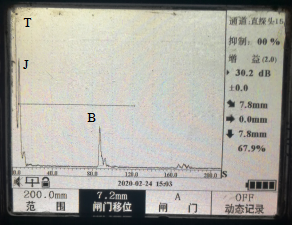

正常波形(常规无燕尾槽等厚度复合材料层):荧光屏出现图1所示的波形,T为始波,J为界面波(脱层波F也在此位置出现),B为底面反射波(当瓦体厚度在8~15mm范围内将产生结构底波)。复合材料与轴瓦瓦体浇铸或粘合良好时也会出现如图所示的界面反射波,这是由于轴瓦瓦体和复合材料层是由两种不同的金属材料构成的,当超声波经过声阻抗不同的两种介质的交界面时就会产生界面回波,经试验,当合金层厚度为1mm时界面波J和始波T不易区分。而界面波出现的位置同时又是脱层波出现的位置,所以要特别注意出现在J位置且又高于J的波形,如图2所示。

图1 合金层厚度为2mm时正常波形

图2合金层厚度为2mm时复合不良波形

图2所示即为较大面积的脱层或粘合不良波形:所说的较大面积的脱层或粘合不良,是指脱层或粘合不良的面积大于探头的晶片面积。在界面波位置上的缺陷波F1反射很高,且随后产生脱层二次波F2、三次波F3等等,之所以出现这种情况,是因为超声波只能在弹性介质中传播的特性,由于复合面复合不良,超声波无法穿透复合层,所以会产生乌金层的多次反射波。所测轴瓦乌金层厚度越厚,越易于识别。

除常规的波形分析外,我们还需特别注意标准中提及的不适用于在燕尾槽边缘区域的检测的问题。燕尾槽边缘区域由于复合材料厚度不同,因而波形在荧光屏上出现的界面波J的位置是变化的,变化的位置取决于复合材料层的厚度,实际检测中仍可参照上述方法进行进行分析。

较小面积的脱层或粘合不良波形:小面积是指小于晶片面积的脱层,此类缺陷检测难度较大,易被检测人员忽视,需重点分析、判断。将探头以油耦合置于复合层面上,底波B有明显降低,稍微移动探头,波形即恢复为正常波形状态,检测过程中需仔细观察分析。

3 缺陷评级及返修

实际超声检测中,按标准规定可采用半波高度法(6dB法)确定缺陷的边界,相邻缺陷之间的距离不大于10mm时,应视为连续缺陷,按缺陷面积进行综合评级。缺陷评定方面,承载区域应为Ⅰ级合格,其他区域Ⅲ级合格,对于径向轴瓦,当载荷为垂直向下时,承载区域为60°~120°范围内的滑动表面。评级不合格的应进行返修处理,修补的材料应与轴瓦要求的合金材料相一致,每修补一层应用10倍放大镜检查,修补部位不应有裂纹,若有裂纹应剔除裂纹重新焊接。

4 总结

轴瓦检测过程中需特别注意探头的选用、检测过程中波形的识别、缺陷评级的要求,尤其对于波形识别中燕尾槽部位波形及较小面积的脱层或复合不良波形需重点分析。

参考文献

[1]DL/T 297-2011, 汽轮发电机合金轴瓦超声波检测[S].

[2]杨劲夫,李敬春,李生平.电站汽轮机轴瓦检测方法研究[J].青海电力,2012,31(02):23-24+68.

[3]徐斌. 轴瓦壁厚检测与分选系统设计[D].浙江理工大学,2018.

[4]杜建伟,吴靖,李冬华,汪小平.抽水蓄能电站轴瓦超声波检测技术分析[J].水电与抽水蓄能,2018,4(06):113-117.