中石化华北油气分公司采气一厂 陕西 榆林 719000

摘要:含硫天然气质量差别较大,当前天然气脱硫工艺也存在差异性。本文作者通过查阅相关资料,就当前含硫天然气脱硫现状进行分析,根据含硫天然气不同性质选择不同脱硫工艺,最终保障天然气产品质量。

关键词:天然气,脱硫工艺,工艺选择

前言

天然气矿藏多深埋地下,因成因过程存在差异故组成比例上各不相同。含硫天然气除主要成分甲烷、硫化物等、氮气意外,还有各类醇类物等杂质组分。这些醇类杂质通过常规溶剂很难正常清除,需要针对不同区域天然气具体组成,选择合适脱硫工艺对天然气进行净化。下文将对不同天然气脱硫工艺进行分析总结。

一、天然气中硫的来源

天然气中硫的来源有很多种渠道。首先是高温高压的地下环境,硫化氢与硫化铁井热催化降解进而产生硫。其次在地下环境中,硫化氢与二氧化碳发生反应产生硫。第三是天然气开采或高含硫气田开采过程中,因油气储层压力值降低造成硫溶解度降低致使硫沉积。通过以上不难发现,硫的产生主要以物理或化学沉积两种方式。

1、化学沉积

酸性天然气中,含硫天然气反应过程见以下反应过程:

![]()

以上反应过程为可逆反应,从左到右为吸热反应。当地下环境发生变化时,温度升高或者压力提升时,储层中的单体硫含硫就会出现沉积或分解,与周边的天然气混合,天然气含硫化氢比例升高,对硫的溶解能力也会逐渐增强,天然气含硫也会逐渐增加。

2、物理沉积

天然气储层中有机物类(主要是C6以上)质量分数小于0.5%时,就会出现硫沉积。这一过程可以描述为,在储层中高浓度天然气,受外界环境影响,天然气开始流动,流动过程中,周围含硫颗粒受到影响,与天然气共同流动,伴随气体流速加快,含硫颗粒运动频率加快,当达到特定温度或压力后,硫颗粒晶体化学键发生裂变相变,加速凝固最终沉积到天然气中。

二、当前天然气脱硫工艺发展现状

上世纪五六十年代,国外就天然气脱硫工艺就已取得突破性研究,技术较为成熟的国家为美国、加拿大、俄罗斯、德国等发达国家,因地域不同不同国家的天然气含硫量也不同,采用的脱硫工艺也不尽相同。从国外先进脱硫工艺来看,干气输送、湿气输送或者2者混合输送都是较为成熟的技术。但从化学处理方面干气与湿气输送,存在二次污染问题,容易在输送过程中造成天然气污染。北美和加拿大公司通过研究得出结论,当天然气硫化氢质量分数≥0.2%时,不采用化学处理法。

国内天然气脱硫工艺,主要是近几年国内相继建成高含硫天然气井或气田,国内天然气脱硫工艺也愈加成熟,首先是早期通过分子筛成功让高含硫天然气脱水,实现干气安全输送,伴随该技术的逐渐成熟,酸性气体共吸附问题又成功解决,干气输送操作成本得到再次降低,由此产生的环保问题也得到环节。其次就是醇胺脱硫,之前该工艺存在设备腐蚀、杂质积累等弊病,经常在脱硫塔中产生拦液问题,进而影响设备装置安全输送天然气,近几年通过改良塔盘,已成功解决上述问题,塔盘脱碳效率低的问题也得到缓解。

三、含硫天然气脱硫工艺的选择

1、常规的胺法脱硫工艺

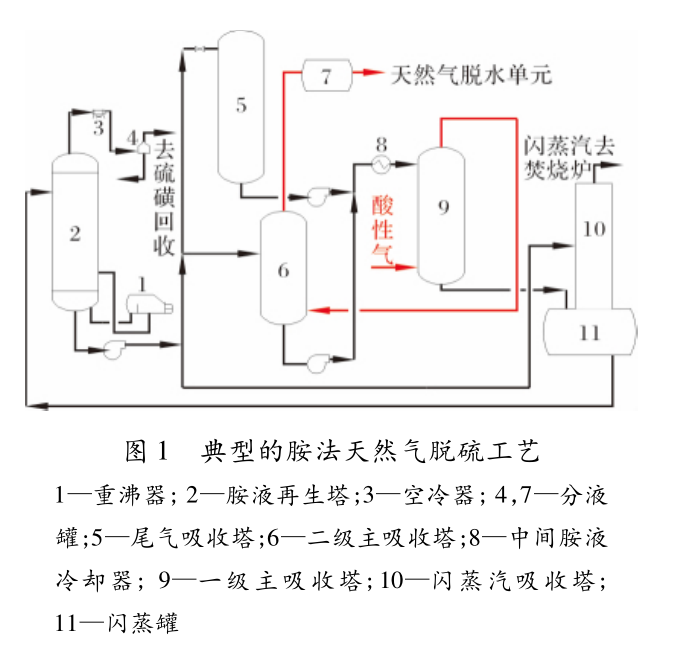

常规的胺法脱硫工艺主要是脱出含硫气体中的硫化氢。该工艺对硫化氢脱除比较彻底,但是对有机硫脱除率不高。天然气净化厂一般由脱硫单元和后续的硫磺回收、尾气处理组成一个联合装置。脱硫单元和尾气处理单元均采用一种溶剂(一般为N-甲基二乙醇胺)作为吸收溶剂,而尾气处理单元中尾气硫化氢含量不高。因此,一般将尾气吸收塔塔底的半富胺液送至脱硫单元一级吸收塔串联使用,提高溶剂的使用效率,同时设置一套胺液再生系统。这有利降低设备投资,节省能耗,减少操作费用。

典型的胺法天然气脱硫工艺见图1。

2、UDS 脱硫工艺

自从 20 世纪 90 年代末期,石油价格快速上涨,国内炼油厂以轻石脑油为原料的制氢装置纷纷引入焦化干气,来降低原料成本。由于焦化干气经过常规的胺法脱硫后,通常还含有较高含量的有机硫化物。虽然制氢装置都设计了原料固定床加氢和氧化锌脱硫,但是装置运行期间频繁的更换氧化锌脱硫剂,不仅存在安全风险,而且成本很高。在这种背景下华东理工大学研发了多功能脱硫溶剂(UDS),主要目的有两点:一是针对炼油厂延迟焦化干气深度脱硫,降低制氢原料精脱硫的成本;二是针对炼油厂延迟焦化和催化裂化液态烃(LPG)脱除硫醇,可以停开部分碱洗、水洗装置,简化净化流程。两者都有利于节能降耗,提高炼油厂整体经济效益。

3、生物脱硫法

生物脱硫工艺法,主要利用需氧、厌氧细菌特性,对天然气中硫杂质进行清除的新技术,该技术投资小,净化程度高且对环境影响也较小。该技术首先由荷兰与壳牌公司共同研发推广,使得生物脱硫技术成为重点推广技术。国内于2007年将该技术进行引进并对脱硫细菌进行筛选改良,生物脱硫技术已经得到进步优化,通过近几十年的研究,生物脱硫技术已经可以实现从单一生物工艺处理低含硫天然气,该技术在研究阶段还未完全成熟,难度在于生物脱硫细菌培养难度系数较高,净化周期满,生物净化反应装置还需要进一步完善等等 ,但生物脱硫技术具有较高较好发展前景,该技术能耗低,高效率,且脱硫溶液等副产品也不会对环境造成影响,真正实现的零排放。

结语

本文就含硫天然气形成原因以及当前主流脱硫工艺进行综述,伴随脱硫工艺的不断发展,高含硫天然气净化技术虽然距离高效率、高标准、节能零污染净化天然气还有一定距离,但笔者相信科研人员通过加大研究力度,不断创新,高含硫天然气技术将不断完善,进步。最终满足当前天然气质量要求,为天然气领域快速发展奠定坚实基础。

参考文献:

[1]李怀松,张秀玲,李文栋,马晓盼,刘佳,综述大型高含硫天然气净化工程设计浅析[J].现代化工设计,2007,27(10):154-157.

[2]杨乐乐,王晓磊,王冬梅,李佳博.综述高含硫气田生产系统的硫沉积机理[J].石油天然气学报,2009,31(12):376-377.

[3]边云燕,郭成华,刘学成,王佳佳,解析高含硫气田地面集输工艺技术的新发展[J].天然气与石油,2006,24(5):128-131.

[4]聂仕荣,朱怀德,刘建军,肖俊华,李学海.高含硫气田集输与处理技术[J].油气田地面工程,2008,27(16):145-146.

[5]庚建良,.综述高含硫天然气集输工艺的技术经济分析[J].天然气经济,2003(4):9-42.