航空工业宝胜科技创新股份有限公司 江苏扬州 225800

摘要:随着工业技术的不断提高,物流行业对技术和效率的需求不断提高。货物分拣是一种可以大大提高工业生产效率的设备。本设计的主要任务是货物分拣系统的设计,需要MCGS组态软件对货物分拣系统进行监控,并与PLC通讯。最后调试结果表明,该系统具有运行可靠,抗干扰能力强,易于用户修改和实时监控等特点,具有一定的实用价值。

关键词:MCGS组态实时监控;PLC;货物分拣

1引言

1.1分拣系统的介绍

货物分拣系统在配送中心已经是非常必要的选择,它有非常高的效率。可以说,自动分拣系统是提高物流配送效率的重要因素之一。目前,该系统已被广泛应用于发达国家的大中型物流中心。

自动分拣系统的操作过程描述如下:物流中心吸收供应商发送的货物并在最短的时间内卸载货物,然后根据货物种类,供应商和配送方式对货物进行分类发送,并发送货物到指定的目的地,而且提供货物来源。当物流中心按照自己的配送指示发货时,分拣系统可以在最短的时间内,根据需要,从库存系统中准确找到货物及其所在仓储系统中的位置。根据分配的位置将从不同存储位置采购的不同数量的货物运送到不同的物理区域或分配站,以便它们可以很容易地分配。目前广泛使用的自动分拣机主要包括推块分拣机,倾斜导轮分拣机,轨道分拣机,摇臂式分拣机,垂直分拣系统和交叉带分拣系统[1]。

1.2分拣系统的工作过程概述

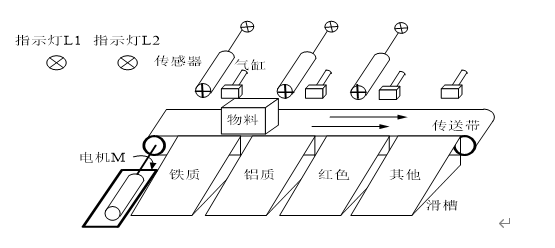

该设备采用桌面结构和内置电源,可以使用西门子PLC主机。 在该装置中,分别将对不同材料敏感的颜色识别传感器和电容及电感传感器固定在传送带挡板上方。 该装置还设有气动系统,气压指示器等,可连接各种气源。 货物分拣系统结构如图1所示。

图1 货物分拣系统结构图

1.2.1货物分拣系统工作原理

分拣系统由3个传感器开关SA,SB,SC,电气换向器YV1〜YV4,气缸1〜气缸3,回位磁性开关SBW1〜SBW4,以及前伸磁开关SKW1〜SKW4组成。当传送带上的物体通过传感器开关时,对应的传感器开关闭合,相应的PLC开关输入I0.5〜I0.7接通,控制Q0.0〜Q0.2输出,使电气转换器YV1〜YV3上电,相应气缸1〜气缸3通气,将气缸活塞向前推动,气缸活塞上有一个永久磁铁。当活塞向前推动到磁性开关SKW1〜SKW3时,物块触及物料仓,磁性开关闭合,相应的PLC开关进入I2.1或I0.0或I0.2,并且控制Q0.0〜Q0.2输出停止,电气转换器YV1〜YV3失电,相应气缸1〜气缸3停止工作,当活塞后退到磁力开关SBW1〜SBW3时,磁力开关闭合,相应的PLC开关输入到I1.0或I1.1或I1.2接通。

1.2.2上料系统的实现

货物分拣系统由光电传感器SN,电子换向器YV5,气缸5,回位开关SBW5和前伸磁性开关SKW5组成。

原理:光电传感器检测材料位置是否有材料,当有材料时,光电传感器开关闭合,相应的PLC开关量输入I2.0接通,控制Q0.4输出,电气转换器YV5上电,相应的气缸5通气,推动气缸活塞向前,气缸活塞上有一圈永久磁铁,当推动活塞前伸到磁性开关SKW5时,传送带上的物块接触,磁性开关闭合。相应的PLC开关输入I0.4接通,正向停止,Q0.4输出停止,电气转换器YV5失电,相应气缸5断气,气缸内活塞回退,当活塞返回到磁性开关SBW5时活塞返回到磁性开关SBW5处开关闭合,相应的PLC开关输入端I1.4接通,送料结束。

1.2.3传送带系统的实施

传动组成:编码器,电机等。

原理:控制PLC输出Q0.5,控制电机运行,电机转动,编码器输出脉冲(200N /圈),PLC高速计数器I0.1计数,控制物体传输位置。

1.3控制要求

(1)把三个不同的物块放在物料槽中。程序运行后,电机开始运行,传送带运行。运行5秒后,气缸5工作,并将物块推入传送带。此时,传动电机停止,以便物块正确定位。 0.5秒后,电机再次开始运转。如果程序运行时物料槽中没有物体,运行一段时间后会自动停止。

(2)第一块被推到传送带上后,将间隔一定的距离,第二块将被再次放出。然后引入第三个对象,该过程与第一个对象相同

(3)当物块靠近传感器时,进行传感动作,此时传感器没有到达物料槽的位置,所以要在检测到物块之后再计传送带的运行步距。(每个传感器的灵敏度不同,用试验测定,在确定步距后,在程序中的相应网络中进行测试)。当光电编码器检测到所走距离时,驱动相应的电磁阀来控制气缸推动物块到相应的物料槽。

(4)传感器分别是,一个电感式传感器,它可以检测到铁块;电容传感器可以检测金属块;颜色传感器可以检测不同的颜色,并可以调节色度。备用传感器可以使用颜色传感器或物体检测传感器。当铁块通过第一个传感器时被检出,当铝块通过第二个传感器时将其分类出来,并且当非金属块通过第三个传感器时分拣出某种颜色的非金属块。

(5)扩大分选功能,我们需要调整传感器的安装位置,分拣金属和非金属,位置1:电容传感器,位置2:物体检测传感器。分拣出某一色块,位置1:颜色传感器,位置2:物体检测传感器。分拣出非金属某一颜色,位置,1:电容传感器,位置2:颜色传感器,位置3:物体检测传感器。下图为货物分拣系统结构框图。如图2

图2 货物分拣系统

2监控系统的调试运行

在MCGS打开设备编辑窗口后,要对通用串口设备属性进行调试。然后要进行的是西门子S7-200软件与设备的通信。在通信成功后打开MCGS组态软件进行工程下载,点击“启动运行”进入运行环境。在货物分拣系统设备中放入物块,此时设备启动运行,传送带启动工作此时监控系统画面中上料传感器指示灯颜色变化,上料气缸动作传送带上出现物块并随传送带向左运动,此时监控系统与分拣系统的画面一直保持同步当物块运动到电容传感器下方时传感器指示灯颜色变化表明检测到铁制物体,气缸1产生动作将滑块推到对应的滑道中。运行结果表明此次监控系统设计到达控制要求,运行正常,调试成功。

4结论

基于PLC的物料自动分拣系统装置,能够代替人们去完成各种恶劣艰苦条件下高温,高压,大风,大雨,危险地方,腐蚀环境,有毒气体环境)的重复单一,枯燥无味的工作,比如搬运货物,传送物体,物料分拣之类的工作。正是因为这样,plc物料自动分拣系统被物流公司,冶金厂,电子厂,制造厂,运输公司,以及其他用得到的公司所看好,在当代企业和工业中的应用得到了广泛的认可。

本文对PLC及组态技术的工作原理、适用领域做出了详细的介绍,本文在对熟悉了自动及分拣系统的原理的基础上,根据一定的分拣要求,采用了整体化的设计思想,充分考虑了软硬件各自的特点并进行互补优化,设计一个物料传送及分拣系统。此系统以PLC为主控制器,结合传感器技术,气动装置等技术,并运用梯形图编程,实现对铁质、铝制和不同颜色的材料的自动分拣。并且运用MCGS组态软件对货物分拣系统进行监控,并与PLC通讯。该系统自动化程度高、运行稳定、精度高、易控制,PLC物料自动分拣系统有着广阔的发展空间与良好的发展前景。

参 考 文 献

[1]吴作明.工控组态软件与PLC应用技术[M].北京:北京航空航天大学出版社 , 2007:40-45.

I