科盛环保科技股份有限公司 江苏省南京市 211599

引言:

高难度难降解的废水一般是指含高COD而BOD相对偏低,且含有毒性物质的废水。处理高浓度污水处理主要方法,焚烧法、Fenton氧化法、电化学氧化法、臭氧氧化法。本技术是厌氧-好氧生化池的互补技术,以双氧水为氧化剂,与废水中有机化学物质催化反应,降解COD。经小试试验,反应迅速,可有效降低有机污染物浓度。

依据小试试验数据,扩大处理量,设计一套移动式废水处理装置,可应用于中试试验、工业园区高COD降污除毒前处理工艺。高浓度污水处理集成装置具有以下优点:

1、 处理效率高:集成了多种处理技术,能够针对高浓度污水中的不同污染物进行有效去除。

2、 运行稳定:采用先进的控制技术和自动化设备,确保装置稳定运行,降低操作难度。

3、 占地面积小:通过优化设计和集成化制造,减小了装置的整体尺寸,节省了土地资源。

4、 节能环保:采用节能技术和环保材料,降低能耗和污染物排放,符合可持续发展的要求。

工艺流程

污水经泵入反应罐体,途中与氧化剂混合经换热器升温,接触罐体中催化剂循环反应。罐体中污水液位通过液位传感器和泵出口的流量计联动进出自控球阀控制液位高度,同时变频调节循环流量大小。反应过程产生气体、温度升高、压力升高。换热器蒸汽进出,依靠自控球阀限制流量控温。压力通过压力传感器联动排气阀开启度排放减压,以达到压力控制。排放出的气体,进入冷却循环塔,液化除味,溢流至合格排放口。循环反应结束,罐体压缩空气增压,合格排放。

承载框架

参考照货车装载尺寸,设计将罐体设备、管线、管件、仪器仪表、控制系统集成组装,钢结构框架内。框架尺寸长9米,宽2.3米,高3米,上下四角设置吊耳,可以通过25吨吊车吊装,平板半挂车运输。

框架结构材质采用H型钢焊接,局部连接处螺栓固定,以便拆卸装配,操作平台焊接钢板铺装,便于开孔、管件构建的组装,整体具有抗弯能力强、施工简单、节约成本和结构重量轻等优点。

罐体设计及防腐

反应罐体积与污水处理量成正比,罐体尺寸受限于,吊装运输尺寸和作业空间。设计采用卧式碳钢罐体,以降低高度,便于操作。罐体内部并联5个筒体催化罐,扩大处理量同时,增加试剂与废水单位时间接触面积。工艺废水由5个罐体底部进入,废水同催化剂颗粒接触溢出流入反应罐体底部,由反应罐底部出液,完成一个循环,减少气体进入循环管路,减少工艺对泵叶轮气蚀损害。罐体内部产生气体积聚在顶部,通过设定目标压力联动气动调节阀,控制稳定罐体内部压力。

罐体外表面喷涂高温防腐油漆后铺贴保温棉,隔热保温。罐体内部四氟材料物理隔离防腐。

四氟防腐设备具有以下特点:耐高温、耐低温,工作温度可以达到-196℃——250℃;耐腐蚀性,耐强酸强碱;是塑料中最寿命最长的;无摩擦;不粘附;无毒性。因此适用于各种强酸强碱,釜外加热温度不得超过180℃,釜内操作温度≤180℃。

需克服缺点:加热速度要慢,可通过PID控温系统控制釜外的温度来逐步控制釜内的温度。因不锈钢釜体内及测温保护管外都衬有四氟,所以特别注意釜外加热炉的加热温度与测温保护管测量的釜内温度存在的温差,外温过高易造成四氟内胆熔化变形。使用时要注意内衬四氟的反应釜不得做抽真空使用,反应完毕后待温度降低、压力消失后方可打开盖取料,不得采用开阀放气降温,以免将四氟套抽空

内衬工艺:

1)焊接前将四氟板搭建处和Teflon PFA(铁氟龙(Teflon)PFA)薄膜用丙酮或乙醇溶液擦洗干净,再进行热压焊接;

2)选择可溶性聚四氟乙烯焊条,选择PFA厚度一般为0.07 ,它具有可溶性及熔体流动性好的特点,能有效润湿PTFE表面;

3)焊接完成后进行表面萘纳处理,四氟简体及钢件刷胶处;

4)四氟简体装进容器内、密封蒸汽打压;

5)打压结束后,检査有无鼓包现象;

6)电火花检测无电弧闪烁为合格。

尾气处理装置设计

工艺运行,产生氧气,水蒸气,少量氨氮气体。排放气体经尾气处理装置后接入场地公共尾气处理管道。根据废气性质,操作便利,对尾气处理装置针对性设计。

氨气是极容易溶于水的,氮化合物废气则溶于碱性液体 。尾气处理装置设计底部有偏碱性液体,依靠泵对液体打循环,对进入的尾气喷淋冷却。尾气液化后致使底部液体温度升高,通过场地循环水换热对其降温。尾气处理装置中部,填充鲍尔环,改善气液分布。未及时冷却的尾气接入场地公用尾气处理管道。

尾气液化后液体,通过液位计在线反馈液位,达到设定液位排放值,联动气动球阀排放。

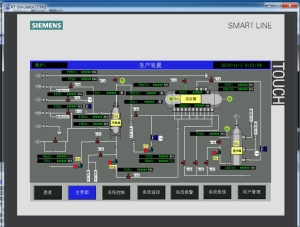

控制系统

PLC控制系统,通用性强、编程简单且操作方便、工业适应性、可靠性高、抗干扰能力强。控制主机设置框架内,机柜预留网线对接口,可远程电脑控制。框架内采用不锈钢电缆桥架连接设备仪表,强电弱电分离,减少控制信号干扰。

控制逻辑按照逻辑流程图法,对传感器输入信号采集:PLC控制系统通过输入模块接收来自传感器、开关、按钮等外部设备的信号,如温度、压力、位置、速度等。信号处理:PLC控制系统对采集到的信号进行相应的处理,包括信号滤波、放大、变换、比较等,以确保信号的可靠性和正确性。逻辑运算:PLC控制系统对处理后的信号进行逻辑运算,如与、或、非等,并根据预设的逻辑关系判断控制条件是否成立。输出控制:如果控制条件成立,PLC控制系统通过输出模块向执行器、电机、阀门等外部设备发出控制信号,实现对工业生产过程的控制。监控与反馈:PLC控制系统对控制过程进行实时监控,收集反馈信息,并根据反馈信息进行控制参数的调整和优化,以确保工业生产过程的安全性、可靠性和效率性。

显示屏幕有1、主界面:显示工艺流程及需要读取的压力、温度、液位、启闭显示及开启度等参数。2、系统控制:输入参数,以设定控制设备停止启动、阀门开启度、后续步骤的联动参数。3、系统监控:记录储存时间、压力、温度、启停等关键参数数据。4、系统报警:设定报警参数、提前预警、数据异常信息可查看。

装置集成示意效果图