(胜帮科技股份有限公司,上海201210)

摘要:本文介绍了荒煤气处理装置耐硫变换系统设备布置、材料选择;讨论了耐硫变换系统管道布置,通过CAESARII软件模拟计算,确保高温管道安全稳定运行。

关键词:荒煤气;变换炉;高温换热器;管道布置

1前言

新疆某公司绿电耦合焦炉煤气资源综合利用项目,将焦炉煤气作为合成LNG的原料气,并联产液氨。该项目实施煤炭分级分质清洁高效综合利用,不仅将优质的煤炭资源就地转化,而且把产业链上的有用资源“吃干榨净 ”,实现产品附加值最大化,将对促进焦化与能源行业的技术进步与产业发展具有重要的意义,为焦炉煤气的综合治理和利用作出示范,变废为宝,使环境、经济和社会效益得以协调和统一,为带动区域现代煤化工产业发展及技术升级有着重要的战略意义。

本项目主要生产装置为12.5亿Nm³/年煤炭热解焦炉煤气净化装置,4.3亿Nm³/年解析气净化装置,包含气体预处理系统,耐硫变换系统,MDEA脱硫脱碳系统,甲烷化系统和公用工程等系统。

2 荒煤气耐硫变换系统设备布置

耐硫变换系统反应温度高(最高设计温度465℃),管道口径大(最大口径为600),是该装置核心部分。该系统的设备布置和管道布置是该装置设计的重点和难点。

主要工艺流程介绍如下:自TSA净化的净化气压力为0.55MPaG,经净化气压缩机(C-201)一级增压至1.2MPaG,然后分为两股进入两个系列进行耐硫变换。耐硫变换主要将原料气中的CO通过反应转化成H2,提高煤气中的H2含量。耐硫变换的反应方程式如下:CO+H2O=CO2+H2。经净化气压缩机(C-201)一级增压后的净化气温度为125℃,经过前热交换器(E-201AB)和主热交换器(E-202AB)加热至230℃之后利用中压蒸汽增湿,然后进入预变换炉(R-201AB)进行脱氧、脱氯。脱氧、脱氯之后的变换气进入增湿器(V-202AB)再利用中压蒸汽和除氧水增湿后进入变换炉(R-202AB)一段进行变换反应,使变换气中的CO转化为H2。变换炉(R-202AB)一段出口的变换气先经过主热交换器(E-202AB)为进入预变换炉(R-201AB)的净化气预热,然后进入低压蒸汽发生器(E-206AB)产生0.6MPaG蒸汽供MDEA系统使用,减少装置蒸汽耗量。变换气自低压蒸汽发生器(E-206AB)出口冷却至200℃后进入变换炉(R-202AB)二段进行变换反应,使变换气中的CO继续转化为H2,变换气中的CO含量降低至0.5%(v%)后进入前热交换器(E-201AB)和除氧水预热器(E-204AB)回收余热。余热回收后的变换气经变换气水冷器(E-205AB)冷却至40℃后经变换气分液罐(V-203AB)分液。分出的液体回到一级洗氨塔(T-101)顶部作为洗氨水回用,气体进入二级脱硫塔(T-201)进行再次脱硫。

主要设备介绍如下:

表2-1 耐硫变换系统反应器一览表

序号 | 编号 | 名称 | 数量(台) | 操作介质 | 温度(℃) | 压力(MPaG) | 规格 | ||

设计 | 操作 | 设计 | 操作 | ||||||

1 | R-201AB | 预变换炉 | 2 | 净化气/变换气 | 400 | 305 | 1.38 | 1.20 | Φ3800×16200(T/T) |

2 | R-202AB | 变换炉 | 2 | 变换气 | 400 | 194/344 | 1.38 | 1.20 | Φ3800×23400(T/T) |

表2-2 耐硫变换系统容器一览表

序号 | 编号 | 名称 | 数量(台) | 操作介质 | 温度(℃) | 压力(MPaG) | 规格及内部结构(设备型式) | ||

设计 | 操作 | 设计 | 操作 | ||||||

1 | V-202AB | 增湿器 | 2 | 变换气 | 350 | 231~305 | 1.38 | 1.20 | Φ2400×5500(T/T) |

除氧水 | |||||||||

2 | V-203AB | 变换气分液罐 | 2 | 变换气 | 80 | 40 | 1.38 | 1.20 | Φ2400×5000(T/T) |

凝液 | |||||||||

3 | V-204 | 二级脱硫气液分离器 | 1 | 变脱气 | 80 | 40 | 1.38 | 1.20 | Φ4200×8000(T/T) |

脱硫液 | |||||||||

表2-3 耐硫变换系统换热器一览表

序号 | 编号 | 名称 | 数量(台) | 操作介质 | 温度(℃) | 压力(MPaG) | 规格型号 | |||||||

管程 | 壳程 | 管程 | 壳程 | 管程 | 壳程 | |||||||||

进 | 出 | 进 | 出 | 进 | 出 | 进 | 出 | |||||||

1 | E-201AB | 前热交换器 | 2 | 变换气 | 净化气 | 217 | 181 | 125 | 170 | 1.18 | 1.18 | 1.20 | 1.19 | BEM-1100-1.38-172-3/25-Ⅰ |

设计条件 | 240 | 240 | 1.38 | 1.38 | 立式 | |||||||||

2 | E-202AB | 主热交换器 | 2 | 变换气 | 净化气 | 345 | 300 | 170 | 230 | 1.18 | 1.17 | 1.19 | 1.18 | BEM-1000-1.38-102-2.5/25-Ⅰ |

设计条件 | 365 | 365 | 1.38 | 1.38 | 立式 | |||||||||

3 | E-204AB | 除氧水预热器 | 2 | 除氧水 | 变换气 | 104 | 145 | 181 | 139 | 2.00 | 2.00 | 1.18 | 1.17 | BEM-1200-2.5/1.38-256-4/25-4Ⅰ |

设计条件 | 200 | 200 | 2.50 | 1.38 | 立式 | |||||||||

4 | E-205AB | 变换气水冷器 | 2 | 变换气 | 循环水 | 149 | 40 | 32 | 42 | 1.18 | 1.17 | 0.45 | 0.25 | BEM-1200-1.38/0.8-561-6/19-Ⅰ |

设计条件 | 170 | 80 | 1.38 | 0.63 | 立式 | |||||||||

5 | E-206AB | 低压蒸汽发生器 | 2 | 变换气 | 除氧水、低压蒸汽 | 300 | 194 | 145 | 164 | 1.18 | 1.15 | 2.00 | 0.60 | BKU-1000/1800-1.38/0.78-184-3/25-2Ⅰ |

设计条件 | 320 | 185 | 0.40 | 3.50 | 卧式 | |||||||||

备注:其中净化气压缩机(C-201)、一级洗氨塔(T-101)、二级脱硫塔(T-201)非耐硫变换系统设备只在主要工艺流程中体现。

荒煤气耐硫变换系统设备布置:

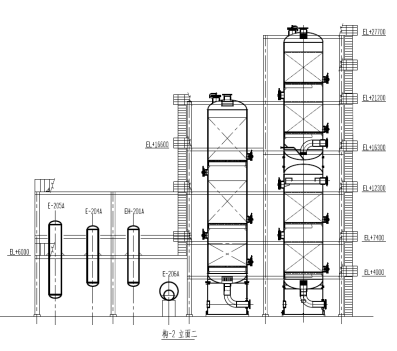

根据该装置主要工艺流程、主要设备,可以看出耐硫变换系统分AB两个系列,设备应对称布置。考虑到与整体装置的对接性,中间设置管廊(9米*7.5米)与其他系统相连接,两侧设置框架,管廊顶层及框架根据设备人孔、阀门布置等情况设置操作平台。设备布置见图2-1、2-2。

图2-1耐硫变换设备平面布置面

图2-2耐硫变换设备立面布置面

3 耐硫变换系统材料选择

耐硫变换系统介质为变换气,主要成分有氢气,一氧化碳,二氧化碳,甲烷,氮气,氨气,硫化氢等。按照最高操作工况设计压力1.38MPa,设计温度415℃。硫化工况设计压力0.58MPa,设计温度465℃。

根据SH/T3059《石油化工管道设计器材选用规范》选材要求,高温管道应选15CrMo材质(可满足-20~550℃)。根据HG/T 20615《钢制管法兰Class系列》法兰温压曲线,法兰应采用CL300。

4 反应器R-201A至R-202A管道布置及应力分析

4.1反应器R-201A至R-202A管道工艺参数

管道参数详见下表4.1-1:

表4.1-1反应器R201A至R202A管道参数

R-201A出口 | V-202A入口 | V-202A出口 | R-202A入口 | |

操作温度(0C) | 305 | 305 | 234 | 234 |

最大操作温度(0C) | 450 | 450 | 450 | 450 |

设计温度(0C) | 465 | 465 | 465 | 465 |

操作压力(MpaG) | 1.2 | 1.2 | 1.2 | 1.2 |

设计压力(MpaG) | 1.38 | 1.38 | 1.38 | 1.38 |

公称直径(DN) | DN600 | DN600 | DN600 | DN600 |

公称压力(CL) | CL300 | CL300 | CL300 | CL300 |

管道材料 | 15CrMo | 15CrMo | 15CrMo | 15CrMo |

接管尺寸(mm) | Ø610x10.0 | Ø 610x10.0 | Ø 610x10.0 | Ø 610x10.0 |

4.2反应器R-201A至R-202A管道布置及支架设置

从R-201A出口到V-202A入口管道成立面Z型,R-201A和V-202A裙座标高都在4200mm左右,靠近反应器第一个支架70点设置为可变弹簧支架和止推支架,水平方向130点和160点设置承重支架。从V-202A出口到R202A入口管道布置成立面Z型,R-202A和V-202A裙座标高都在4200mm左右。反应器顶部635点垂直位移量大,设置恒力弹簧支架和南北导向支架,620点和590点设置四个方向导向支架,保证管道的稳定性,560点设置承重支架。因管道口径大,温度高,承重支架优先采用聚四氟乙烯板低摩擦支架。根据应力计算CAESAR II结果,一次应力最大值为ASMEB31.3许用应力56.5%,二次应力最大值为ASMEB31.3许用应力40.7%。管道柔性较好,一次二次应力均通过。管道应力分析模型见图4.2-1。

图4.2-1 R-201A出口到V-202A入口管道布置图

4.3管口受力要求

反应器进出口受力与力矩按照SH/T3074《石油化工钢制压力容器》附录D要求见下表4.3-1:

表4.3-1反应器进出口受力与力矩要求

Fx(N) | Fy(N) | Fz(N) | Mx(N.m) | My(N.m) | Mz(N.m) | |||

DN600 | 21600 | 28800 | 28800 | 44928 | 51840 | 34560 |

反应器进出口管道受力与力矩见下表4.3-2

表4.3-2反应器进出口受力与力矩结果

Fx(N) | Fy(N) | Fz(N) | Mx(N.m) | My(N.m) | Mz(N.m) | |||

R-201A出口 | 15426 | 28801 | 8610 | 36239 | 44981 | 35565 | ||

V-202A入口 | 25916 | 32958 | 8615 | 68154 | 31621 | 34537 | ||

V-202A出口 | 1062 | 25941 | 1764 | 34828 | 4270 | 5717 | ||

R-202A入口 | 4363 | 32815 | 5522 | 55708 | 6604 | 24683 |

根据应力计算CAESARII结果,一次二次应力均通过,最终管口受力与力矩反馈给设备专业和制造厂复核。对比表4.3-1与表4.3-2可以看出,设备管口基本满足制造厂管口受力与力矩要求。

5反应器与高温换热器管道布置及应力分析

5.1反应器与高温换热器管道工艺参数

管道参数详见下表5.1-1:

表5.1-1反应器与高温换热器管道参数

E-202A入口 | E-202A出口 | 跨线 | E-206A出口 | |

操作温度(0C) | 344 | 300 | 344 | 194 |

最大操作温度(0C) | 450 | 320 | 450 | 450 |

设计温度(0C) | 465 | 320 | 465 | 465 |

操作压力(MpaG) | 1.2 | 1.2 | 1.2 | 1.2 |

设计压力(MpaG) | 1.38 | 1.38 | 1.38 | 1.38 |

公称直径(DN) | 600 | 600 | 600 | 600 |

公称压力(CL) | CL300 | CL300 | CL300 | CL300 |

管道材料 | 15CrMo | 15CrMo | 15CrMo | 15CrMo |

接管尺寸(mm) | Ø610x10.0 | Ø610x10.0 | Ø610x10.0 | Ø610x10.0 |

5.2反应器与高温换热器管道布置及支架设置

E-202A为立式换热器,从R-202A出口到E-202A入口管道,阀门布置在EL+12000层平台上。靠近反应器第一个支架120点设置为可变弹簧支架,310点设置承重支架,480点设置承重支架和水平导向支架,靠近E-202A支架550点设置弹簧支架。E-206A为卧式换热器,从E-202A出口到E-206A入口管道布置成上U型,靠近换热器E-206A支架2015点设置弹簧支架和东西方向导向,减少管口受力与力矩。从E-206A出口至反应器E-202A管道步步高布置,靠近E-202A出口管道1380和1420点设置承重支架,1330点设置承重支架和南北导向支架,靠近反应器入口R-202A支架点1280为弹簧支架。反应器硫化工况跨线阀门也布置在EL+12000层平台上,靠近阀门880点设置承重支架,960点设置弹簧支架。因管道口径大,温度高,承重支架优先采用聚四氟乙烯板低摩擦支架。根据应力计算CAESAR II结果,一次应力最大值为ASMEB31.3许用应力63.5%,二次应力最大值为ASMEB31.3许用应力55.9%。管道柔性较好,一次二次应力均通过。管道应力分析模型见图5.2-1。

图5.2-1高温换热器进出口管道布置图

5.3反应器与高温换热器管口受力要求

反应器与高温换热器管口受力与力矩按照SH/T3074《石油化工钢制压力容器》附录D要求见下表5.3-1:

表5.3-1反应器与高温换热器受力与力矩要求

Fx(N) | Fy(N) | Fz(N) | Mx(N.m) | My(N.m) | Mz(N.m) | |||

DN600 | 21600 | 28800 | 28800 | 44928 | 51840 | 34560 |

反应器与高温换热器管口管道受力与力矩见下表5.3-2

表5.3-2进出口受力与力矩结果

Fx(N) | Fy(N) | Fz(N) | Mx(N.m) | My(N.m) | Mz(N.m) | |||

R-202A-N2 | 4221 | 30828 | 5618 | 27157 | 8478 | 14796 | ||

R-202A-N3 | 27760 | 31534 | 4332 | 48021 | 20598 | 37293 | ||

E-202A入口 | 28623 | 21880 | 11530 | 23629 | 71106 | 47437 | ||

E-202A出口 | 15595 | 26956 | 12451 | 50092 | 5340 | 34586 | ||

E-206A入口 | 15837 | 19101 | 12451 | 52309 | 29014 | 2102 | ||

E-206A出口 | 5905 | 15764 | 4438 | 12509 | 3556 | 7993 |

根据应力计算CAESARII结果,一次二次应力均通过,最终管口受力与力矩反馈给设备专业和制造厂复核。对比表5.3-1与表5.3-2可以看出,设备管口基本满足制造厂管口受力与力矩要求。

6结论

荒煤气耐硫变换系统是整个装置的核心部分,变换炉反应器进出口管道因温度高,硫化工况操作温度达到450度,受力要求比较苛刻,更是重中之重。本文通过简述设备管道布置,通过CAESARII软件应力计算,通过合理设置支架形式及设置弹簧支架,使管口受力与力矩符合相关标准要求。我们掌握正确的设计思路,充分理解工艺的特点和操作工况,按照标准规范和项目设计经验,设计出符合操作,检修,满足工艺和生产需要的成果,从而达到装置安全稳定运行目的。

参考文献

[1]SH3011-2011,石油化工工艺装置布置设计规范[S].

[2]SH3012-2011,石油化工金属管道布置设计规范[S].

[3]HG/T 20615《钢制管法兰Class系列》[S].

[4]GB50160-2008(2018版),石油化工企业设计防火标准[S].

[5]SH/T3059-2012,石油化工管道设计器材选用规范[S].

[6]GB51428-2021,煤化工工程设计防火标准[S].

[7]唐永进.压力管道应力分析[M].北京:中国石化出版社,2010.

[8]SH/T3059-2012,石油化工管道设计器材选用规范[S].