单位名称:山东景耀玻璃集团有限公司 单位省市:山东省临沂市 单位邮编:276624

摘要:球墨铸铁玻璃瓶成型模具在使用过程中产生变形,导致所生产的瓶子合缝处产生错位而报废。通过对模具化学成分、硬度试验、金相组织进行分析,发现模具产生变形为材料方面的原因,使模具内部有大量疏松,合缝线处存在补焊等不利因素。

关键词:模具;变形;错位;疏松;补焊

1概述

某铸造有限公司制造生产的球墨铸铁玻璃瓶成型模具,2021年09月交付使用,服役于某公司玻璃瓶生产线,设计制瓶能力25万件。2021年11月,当制瓶约7万件时,发现生产的瓶子错位,严重影响成品率。相关人员查找原因,发现引起瓶子错位的原因系玻璃瓶成型模具变形所致。更换该玻璃瓶模具后,再生产玻璃瓶合格。对该玻璃瓶成型模具试验分析,寻找导致模具变形的原因。

2试验

对已变形的玻璃瓶模具解剖,进行化学成分、金相组织、硬度分析。

2.1化学成分分析

玻璃瓶模具化学成分检测结果见表1.试验结果表明,玻璃瓶成型模具化学成分合格。

表1玻璃瓶模具化学成分检测结果(质量分数,%)

2.2金相分析

2.2.1酸浸

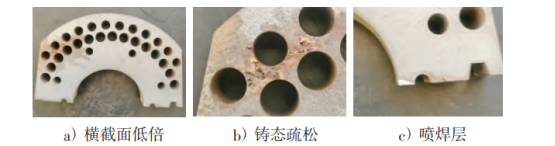

在模具内腔中部取横截面低倍试样,经热酸浸后,试样内腔附近区域低倍组织致密良好,形貌见图1a);排气孔位置有大量铸造疏松缺陷,见图1b);合缝线有喷焊合金层,见图1c).

图1低倍形貌

2.2.2基体组织

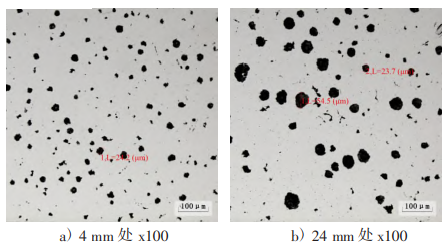

在内腔中部距口脖线约55mm处取高倍试样,分别检测距内腔4mm及24mm处石墨的分布状态,结果见表2.4mm处石墨形态见图2a),测量最大石墨尺寸约24μm;24mm处石墨形态见图2b),测量最大石墨尺寸约55μm.

图2石墨形态

3模具变形原因分析

模具变形的原因通常是多方面的,诱发变形的主要因素通常与材料质量、结构设计、使用维护等方面有关。

3.1材料质量方面分析

3.1.1模具本体质量

从试验结果看化学成分在合格范围内。从剖切断面看模具内部有较多疏松、孔洞等缺陷,实际使用过程中,缺陷处由于刚度、强度不足,极易引起变形过量,导致错位产生。从金相组织分析看模具本体石墨球化率、石墨尺寸、金相组织均在合格范围内,但每平方毫米石墨个数远低于400个。球墨铸铁石墨的大小、密度,石墨分布的均匀性都会对基体性能产生很大的影响。通常,增加石墨球在单位面积上的个数可以明显地提高球墨铸铁强度、塑性和韧性,更重要的是石墨越小,单位面积上球状石墨数越多,均匀性方面越好,可使抗疲劳强度提高。该模具单位面积上球状石墨数较少抗疲劳强度较低,所以易变形。从对模具硬度的检测可以看出,材料的硬度值合格,但位于下限,硬度偏低时通常抗变形能力变差,所以也是模具产生疲劳变形的一个因素。硬度是模具制造生产中的重要指标,生产方向不是达到下限即可,而是应当朝中上范围区间发展。长远考虑,只有增加微量合金,才能提升硬度。

3.1.2喷焊层补焊

从对变形玻璃瓶成型模具喷焊合金层金相组织分析可知:表层为颗粒状,次表层为柱状和结晶状,结晶花样完全不同。可以确定,喷焊处应存在补焊现象。球墨铸铁制作的玻璃模具耐磨性和抗高温氧化性能通常较差,在使用过程中频繁交替地与800℃~1200℃左右的玻璃熔体接触,使模具自身周期性地处于500℃的温度。合缝面在模具启闭中互相摩擦撞击,易造成合缝线处严重破坏。采用喷焊合金工艺可以提高强度,承受腐蚀磨损、热冲击、热氧化及热疲劳。喷焊合金层由于某种原因进行补焊,会使合缝线处应力状态变得更加复杂,此处热胀冷缩的同步性相应减弱,在使用过程中易引起补焊处变形量增大。

3.1.3材料改良

1)优化铸造工艺,避免铸造缺陷的产生;进一步提高球化率,减小石墨球径,增加单位面积上的球墨数量,以提高球墨铸铁材料疲劳强度。2)球墨铸铁材料的耐高温性能较差,而玻璃瓶成型模具工作温度在500℃左右高温,如果做优质模具,仍然要在能提高耐热强度的元素方面考虑,如,对材质进行微合金化,提高热强性。3)材料的膨胀性能变化显著时,也会导致模具产生错位,所以最好不要对模具进行补焊,如要补焊采用与原材料相同的材料以及相同的喷焊参数进行补焊。

3.2模具设计方面

在模具设计方面注意两部分模具的配合,玻璃模具有良好的配合公差可使玻璃模具在成型过程中减少模面磕碰和初模成模打不开,芯子上下不灵活、模具各部件配合不良的机会。

3.3使用维护方面

模具组装时,应考虑两部分模具变形的同步性、协调性。成型模具两侧的硬度应当尽量匹配,选取最接近的配对。防止一软一硬变形总量不同,变形时间的先后不同,均会造成缝隙处变形量偏大,最终导致错位。玻璃瓶的整个生产过程中都应当对玻璃瓶模具进行有效维护。当玻璃瓶出模后为使模具保持清洁和及时散热,必须对模具进行风冷。若模具冷却不均匀,也会造成模具变形加剧。

4结论与建议

玻璃瓶成型模具产生变形,主要原因为铸件内部有大量疏松、单位面积上球状石墨数偏少、合缝线处存在补焊等不利因素。针对变形提出几点建议:1)对引起错位的模具分析内部宏观疏松类缺陷,研判引起疏松的主要原因;分析球墨铸铁单位面积上球状石墨偏少、硬度值偏低的原因,改进铸造工艺。2)排查补焊工艺,用相同的喷焊参数进行补焊。3)开发新材料替代现有球墨铸铁模具,例如采用D型石墨铸铁。

参考文献:

[1]陈国桢,肖柯则,姜不居.铸件缺陷和对策手册[M].北京:机械工业出版社.

[2]金荣植.提高模具寿命的途径——选材及热处理[M].北京:机械工业出版社.

[3]张敏之,鲁栋,许景峰,等.大断面曲轴表层局部球化不良缺陷的分析防止[J].铸造设备与工艺,2017(01):47-48..

[4]柯志敏.提高特大型球墨铸铁模板疲劳强度的试验[J].铸造设备与工艺,2018(04):23-25.