(上海宝钢集团梅山钢铁公司设备部,江苏南京, 210039)

[摘要]热轧飞剪实现精确剪切能够有效降低带钢切头切尾损耗,提高带钢成材率。本文介绍了梅钢1780热轧飞剪精确剪切控制技术的开发与应用,避免了飞剪空切或者切头切尾量过小对轧辊与轧机造成的冲击,以及剪切量过大影响到带钢的成材率。

[关键词]热轧;飞剪;定尺剪切;过程控制

1 引言

带钢进入精轧机架轧制前,需要飞剪对带钢头部尾部进行精确剪切,防止带钢头部尾部不规则的压延形状剪切不干净会对精轧轧辊、机架以及产品质量产生不利影响,尤其防止硬钢切头不干净对轧辊、轧机造成冲击,同时也防止剪切量过大,影响到产品收得率及生产产量。

梅钢1780热轧的飞剪设备由KELK公司提供,该公司提供了优化剪切和定尺剪切模式两种剪切模式,但优化剪切模式实际使用效果不好,定尺剪切模式没有使用,飞剪切损量大,切损率高,年平均切损率达0.5。必须开发出适合梅钢1780热轧的带钢切头切尾精确剪切技术,降低带钢切头切尾损耗,提高带钢成材率,实现增产增效。

2 技术开发与应用

通过研究带钢切头在特定钢种簇中的切头参数及算法实现,研究厚度层别下不同减宽量区间带钢定尺切尾控制算法及实现方法,开发人机接口画面,提供切头切尾操作干预,开发出适合梅钢飞剪精确剪切的定尺剪切技术,降低切损,提高带钢成材率,防止轧制硬度高的带钢由于切头不干净对轧辊及轧机造成有害冲击等系列问题的发生。

2.1 研究带钢切头在特定钢种簇中的切头参数及算法实现

硬钢类的钢种簇分类在生产信息系统(简称L3)下达计划管理中定义为SFC01=008,SFC01=009,每个带钢一个轧制计划,轧制计划从L3下达到过程自动化系统(简称L2),L2据此生成带钢轧制信息,带钢轧制信息中包含钢种簇分类定义。

带钢在粗轧R1R2轧机轧制抛钢时进行钢种簇分类检测,当检测到SFC01=008或者SFC01=009,即主轧线轧制硬钢时,对涉及到带钢头部的MAX_HEAD_CUT_LEN,HEAD_CUT_OFFS,MIN_HEAD_CUT_LEN,HEAD_FIX_LEN四个切头信号进行控制,防止带钢头部切不干净,对轧辊轧机造成冲击,造成轧辊破面沾肉等问题的发生。研究出钢种簇分类调整算法![]() 。

。

2.2 研究厚度层别下不同减宽量区间带钢定尺切尾控制算法及实现方法

减宽量是指带钢在粗轧R1R2水平机架前立辊轧机的控宽轧制,最终轧制的宽度与板坯宽度比较形成的差值。减宽量区间包括减宽量在10mm以下,10mm~20mm之间,20mm~35mm之间,35mm~60mm之间。宽度范围包括1200mm,1250mm,1350mm。厚度层别为2.0mm以下,6.0mm以下,以及6.0mm及以上。对涉及到带钢尾部的MAX_TAIL_CUT_LEN,MIN_TAIL_CUT_LEN,FISHTAIL_OFFSET三个切尾信号进行控制,防止切尾量过大或者切不干净。研究出与减宽量相关的定尺切尾控制算法![]() 。

。

2.3 开发人机接口画面,提供切头切尾操作干预

操作工能够通过人机画面对带钢头部尾部剪切方式及剪切量进行干预,程序中将操作干预优先级别设置为最高,以保证干预及时有效,防止剪切故障。

飞剪操作画面中所有操作工的干预都是针对6.0mm以上规格起效,具体区分为带钢头部剪切干预与带钢尾部剪切干预,增加厚规格操作工干预定尺剪切长度offset,一旦出现异常,操作工可手动干预,头部干预范围0~100mm,尾部干预范围-100~400。

2.4 飞剪定尺剪切模式下带钢切头切尾控制实现方法

根据带钢头部剪切,尾部剪切控制要求,以及特殊类硬钢剪切和操作干预要求,综合上述2.1、2.2、2.3研究出的三个方面的控制算法及实现方法,形成了飞剪定尺剪切模式下带钢切头切尾控制技术,该技术覆盖了所有带钢尺寸以及钢种范围内的切头切尾精确控制,吸收了操作工的操作干预量,用来控制飞剪动作,防止剪切问题,并通过修正进一步提高剪切精度。飞剪定尺剪切模式下带钢切头切尾控制算法以下述公式表达:

![]()

其中offset为合并操作干预量。

上述控制算法通过C++编程实现,并在iPlature平台中投入使用,当带钢在粗轧R1R2机架抛钢时,飞剪定尺剪切控制算法启动,计算出带钢切头切尾量以及相关调整参数,并及时下装到设备控制系统(简称L1)对飞剪进行剪切设定控制。

2.5 技术实施应用效果

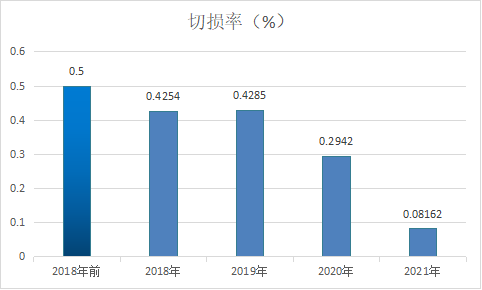

梅钢1780热轧飞剪精确剪切技术开发并投入生产控制后,一般厚规格超过6.0mm及其以上的带钢都可以通过定长剪切方式剪切,而全系轧制规格都可以通过轧制宽度、不同减宽量区间实施定尺剪切控制,并且操作工干预置于优先等级,从而达到了最优化的剪切效果。2018年轧制435.6296万吨,年均切损率0.4254,2019年轧制476.3859万吨,年均切损率0.4285,2020年轧制带钢470.7795万吨,年均切损率0.2942,2021年轧制带钢506.5165万吨,年均切损率0.08162,而改造前该轧线飞剪切损率高达0.50。通过两年多技术研究、技术开发以及后期的调整与优化,带钢切损率总体呈下降趋势,尤其2021年1780热轧产量达到500万吨的高水平而带钢切损率仅为0.08162,取得了突破,提高了成材率,有效杜绝了轧制硬度高的带钢由于切头不干净对轧辊及轧机造成有害冲击等系列问题的发生。下图为几年来实施效果图。

图![]() 1 飞剪剪切技术实施后切损率下降效果图

1 飞剪剪切技术实施后切损率下降效果图

3 结束语

通过开发飞剪定尺剪切模式下带钢切头切尾精确控制技术及实现方法,梅钢1780热轧带钢头尾精确剪切功能从2018年1月上线投用至今,技术上不断优化,带钢切损率从2018年前的0.5%降低到两年多来的平均0.31%的水平,平均切损率下降幅度达到38%,减少生产切废,提高带钢成材率效果非常明显,同时消除了对于轧制高硬度带钢切头不净容易对轧辊及轧机造成有害冲击等系列问题的发生,开发的人机画面也保证了操作工能够迅速有效控制飞剪切头切尾的动作,进一步提高了控制的灵活性。

3