中国冶金地质总局青岛地质勘查院 山东省青岛 市 266109

【摘要】 水泥土搅拌桩是用于加固饱和软黏土地基的一种方法,它利用水泥作为固化剂,通过特制的搅拌机械,在地基深处将软土和固化剂强制搅拌,利用固化剂和软土之间所产生的一系列物理化学反应,使软土硬结成具有整体性、水稳定性和一定强度的优质地基。根据施工工艺可分为浆液搅拌法(简称湿法)和粉体搅拌法(干法)。

本文以某工程为例,介绍了水泥土搅拌桩在粉土夹薄层硬塑黏性土地层中的应用及改进措施,可为类似地层水泥土搅拌桩的设计及施工提供经验及参考。

【关键词】水泥土搅拌桩 粉土夹薄层硬塑黏性土地层

工程概况

某

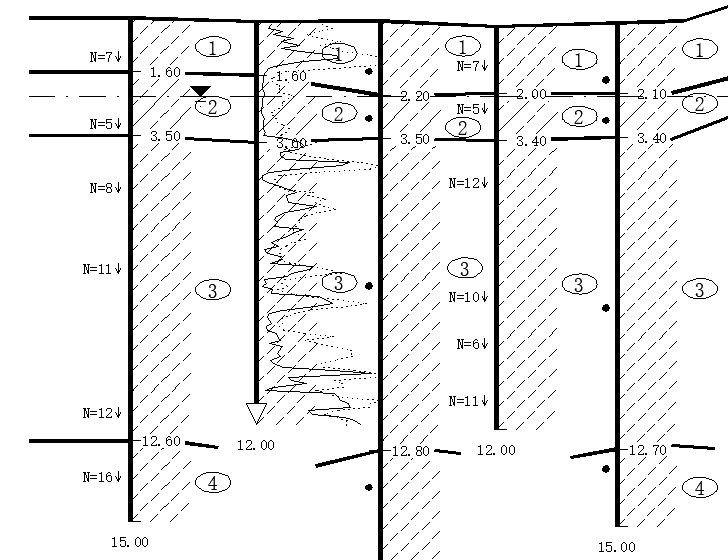

项目位于山东省滨州市,拟建场区面积5.02万m2,场地天然地基承载力特征值120KPa,设计要求地基承载力特征值160KPa,拟采用水泥土搅拌桩(湿法)地基处理方案,设计桩长7m,桩径600mm,水泥掺入量根据试桩结果确定,要求处理后地基承载力特征值不小于设计值。场地地层如下(图1):

图1场地地层剖面图

①层粉土:黄褐色,湿-很湿,稍密,夹有多层0.2~0.4m厚的黏性土,塑性指数16-20,呈可塑-硬塑状态,主要为硬塑状态。

②层粉质粘土:黄褐色,可塑-软塑,干强度和韧性中等。

③层粉土:黄褐色,很湿,稍密-中密,摇振反应中等,干强度和韧性低,切面无光泽。

④层粉土:黄褐色,很湿,中密-密实,摇振反应中等,干强度和韧性低,切面无光泽。

二、水泥土搅拌桩(湿法)施工

(一)、试桩

根据相关规范及设计采用12~20%水泥掺量要求 ,在场地代表性地段分别选取了12%、15%、18%、20%四种水泥掺入量进行了试桩,试桩结果发现,水泥掺入量≥15%的均出现可满足复合地基承载力要求,但同时均也有不满足要求的情况出现,且承载力结果差异性非常大,部分搅拌桩承载力低于天然地基承载力(表1)。

表1 试桩结果统计表

水泥掺入量 | 单桩承载力极限值(KPa) | 复合地基承载力特征值(KPa) | |||||

12% | 122 | 96 | 120 | 130 | 110 | | |

15% | 108 | 140 | 142 | 160 | 120 | 160 | |

18% | 150 | 120 | 100 | 160 | 120 | 160 | |

20% | 98 | 156 | 100 | 160 | 160 | | |

通过对试桩区域3m深度内土层进行开挖,发现水泥掺入量≥15%所有承载力达不到设计要求的搅拌桩,桩头水泥浆和土体拌和效果较差,局部呈浆土分离状态,而承载力满足设计要求的桩体,水泥浆和土体拌和效果相对较好。承载力达不到设计要求的搅拌桩水泥浆和土体拌和效果较差部位均位于①层粉土中,下部土体中的桩体搅拌效果都较好,较差部位位于①层粉土夹多层薄层黏性土处,薄层厚度0.2~0.4m,黏性土呈可塑-硬塑状态,主要为硬塑状态。在夹有黏性土的桩体部分黏土多搅拌成团,搅拌均匀性差,造成桩体异常,且设计的桩顶标高恰好处于该层中,造成这部分桩体达不到设计要求。

(二)、施工改进

1、钻头改进

按照设计要求,搅拌时钻头每转一圈的提升(或下沉)量宜为10mm-15mm,确保加固深度范围内土体的任何一点均能经过20次以上的搅拌。本项目施工时,采用四挡下钻,五档提升,采用全长四喷四搅,一棵桩(桩长7m)用时约22分钟。一个刀片垂直投影高度为0.1sin10°+0.02cos10°=0.037m,经计算,土体任何一点可经过22.2次的搅拌,满足要求。但针对粉土夹黏土薄层情况,采用了以下改进措施:

针对黏土层造成搅拌过程中易产生糊钻头,同时影响喷浆,浆液只存在于桩体芯部附近情况,对钻头进了行改进,在确定钻头最小离地距离后,增加一对搅拌翼后,且上下两翼间距不宜太小,除此,在底部两搅拌翼增加三角形钉齿(图2),加强对黏土层的搅拌效果。通过提升刀片及钉齿数量,最终能保证任何一点土体不少于40次搅拌。相比于改进前22次的搅拌数量,提升了80%。

图

2 改进后钻头

2、调整下沉/提升速率

针对搅拌桩机出厂时速度与档位为对应匹配模式,无法单一调整提升下沉速度而不改变转速情况,通过调速电机实现不改变转速条件下,调整提升/下沉速度(表2)。

表2 调速电机加装前后对比

项目 | 改进前 | 改进后 | 增加搅拌幅度 |

下降 | 1m/min,82.1r/min | 0.9m/min,82.1r/min | 10% |

提升 | 1.83m/min,126.4r/min | 1.5m/min,126.4r/min | 20% |

调整时,我们考虑了钻机的性能以及地层因素,确保在不显著增加钻机磨损的条件下进行,并且一颗桩的施工时间由22分钟增加到25分钟,未显著增加成本,保证了经济效益。

3、调整水灰比

水泥土搅拌桩复合地基适用于处理软塑和可塑的黏性土,湿法的水泥浆水灰比可取0.5-0.6(1)。试桩选用的水灰比为0.6,考虑现场①层粉土中的黏性土层状态处于可塑-硬塑,大部分接近硬塑状态,经过咨询相关专家,结合理论计算,并通过用清水进行搅拌试验来确定所需的水泥浆量,最后确定水灰比为0.9(表3)。通过提高水灰比,显著增加了喷浆量,改变了黏性土层的塑性状态,增加了其可搅拌性。

表3水灰比前后对比

项目 | 改进前 | 改进后 |

水灰比 | 0.6 | 0.9 |

用水量(每吨水泥) | 0.6t | 0.9t |

三、效果

经过采取以上措施,①层粉土中的黏土夹层搅拌效果得到大幅提高,15%水泥掺入量满足处理后地基承载力特征值不小于160KPa的设计要求,通过检验水泥搅拌桩全部合格,在保证了工程质量的同时,提高了施工效率,保证了工期。

四、结束语

通常水泥土搅拌桩在处理软塑和可塑的黏性土效果较好,但在处理硬塑黏性土时需采取一些措施。在粉土硬塑夹黏性土地层中,可通过采用改进钻头、调整下沉/提升速率及调整水灰比等措施来提高夹层硬塑黏性土的可搅性,以达到搅拌效果,保证施工质量,该工程可为类似地层水泥土搅拌桩的设计、施工提供经验和参考。

参考文献

(1)《建筑地基处理技术规范》(JGJ79-2012)中华人民共和国住房和城乡建设部