广西柳工机械股份有限公司, 广西柳州 545007

摘 要:集装箱正面吊运机是用于港口重型货物搬运的大型设备,采用叉车底盘,转向桥结构与叉车类似,其转向能力是体现整机工作效率的一个重要参数。本文通过建立正面吊转向桥原地转向的力学模型,针对叉车经验公式分析、计算机器的转向力矩和阻力矩的局限性,介绍一种更贴近工程应用的转向能力的计算方法,以指导转向桥相关参数如系统压力、油缸选型等设计工作。

关键词:转向桥;原地转向力

Analysis of Static Steering Ability of Container Frontal Crane Steering Axle

WANG Shaofeng1,DUAN Chuandong2,WANG Tao3,CHEN Liguang4

(Guangxi Liugong Machinery Co., Ltd., Liuzhou,Guangxi, 545007, China)

Abstract: Container frontal crane is a large-scale equipment used for port heavy cargo handling. It adopts forklift chassis and steering axle structure is similar to forklift. Its steering ability is an important parameter to reflect the working efficiency of the whole machine. In this paper, the mechanical model of front crane steering axle static steering is established. Aiming at the limitations of empirical formula analysis and calculation of machine steering torque and resistance torque, a calculation method of steering capacity closer to engineering application is introduced, so as to guide the design work of steering axle related parameters such as system pressure, oil cylinder selection, etc.

Key words: steering axle, static steering sbility

一、引言

集装箱正面吊运机是用于港口重型货物转运的大型设备,采用叉车底盘,前轮驱动,后轮转向,其转向桥结构与叉车类似,但是载荷比普通叉车大数十倍。其转向系统是行走至关重要的控制系统,它对机器的作业能力、作业效率、驾驶舒适性、安全性都有着很大的影响。转向能力决定着机器的最大偏转角,获得更大的偏转角,可以减小机器的最小转向半径,提高机器的机动性和场地适应性。

图1 集装箱正面吊运机示意图

良好的转向机构稳定性可保证机器在极限工况下仍能够可靠的作业,降低机器的故障率。目前集装箱正面吊运机转向桥大都采用横置单油缸转向机构(图2)。

由于原地转向的阻力矩大于行走过程中的阻力矩,故本文围绕正面吊原地转向的工况建立力学模型,对转向能力进行分析、计算、校核。针对叉车教科书内分析、计算机器的转向力矩和阻力矩的局限性,介绍一种更贴近工程应用的转向能力的计算方法,以指导转向桥相关参数如系统压力、油缸选型等设计工作。

图2 转向桥机构简图

二、问题描述

根据经验公式[1]的分析,所有参与转向的轮胎的原地转向阻力矩为

(1)

(1)

式中 m——转向轮个数

η——转向系统传动效率

Tμ1——滑动摩擦阻力矩

Tμ2——滚动阻力矩

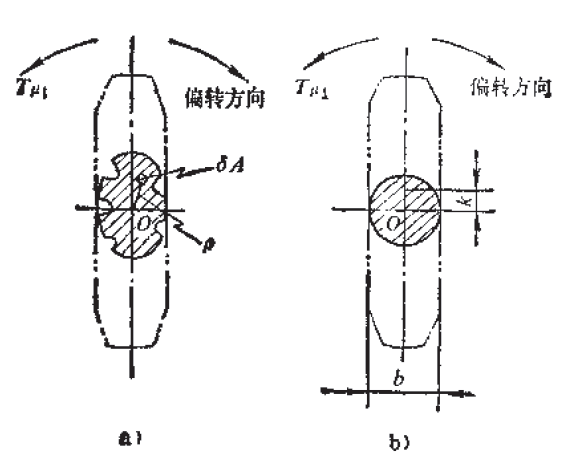

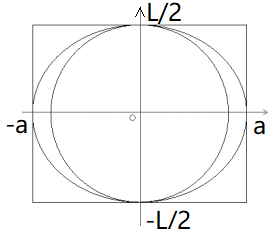

图3 转向轮触地面积

滑动摩擦阻力矩根据图3简化,接触地面面积为轮胎接地宽度b为直径的圆,且触地各点压强相等,摩擦系数为μ=0.7。则单个车轮的滑动摩擦阻力矩

(2)

(2)

式中p为压强,则施加在车轮上的重力

(3)

(3)

故有

(4)

(4)

式中当量半径k=b/3;

滚动阻力矩则为

(5)

(5)

式中r为轮胎滚动公转半径,φ为滚动阻力系数。

根据(1)~(5)式,对所选轮胎型号18.0-25 PR40进行计算对比,发现β样机原地转向油缸理论所需最大压力与实际建造样机后测试所需最大压力差异较大,无法满足工程应用需求。见表1所示。

表1 理论与实测压力

单轮载荷kN | 理论压力MPa | 实际压力MPa |

170 | 16 | 23 |

三、问题分析

根据论文[2]介绍,我们可以得到接地长度2a与相关参数的一元二次方程

(6)

(6)

式中W为轮胎载荷,R为轮胎自由半径,r为轮胎内径(轮辋名义直径),P为轮胎气压。其示意图见图4。

图4 轮胎受压变形示意图

根据式(5)求解,其正根为

(7)

(7)

通过测试轮胎载荷与接地尺寸,当轮胎载荷与其接地尺寸变化如图5。

图5 18.0-25 PR40轮胎载荷与接地尺寸

而通过式(6)计算,其理论值与图5对比如表2,误差基本在1%左右,可作为接地长度计算根据。

表2 接地长度理论与实测对比

载荷kN | 实测接地长度mm | 理论接地长度mm | 误差 |

150 | 483 | 477 | 1.3% |

160 | 500 | 492 | 1.6% |

170 | 512 | 507 | 1.0% |

180 | 522 | 522 | 0.0% |

190 | 530 | 536 | -1.1% |

从轮胎接地面积数据来看,不同载荷的接地面积是不一样的,而且圆整为圆的面积相对于外切矩形小,在载荷比较大时差异更明显,见图6。假设接地宽度为L,接地长度为2a,显然

(8)

(8)

图6 轮胎接地形状

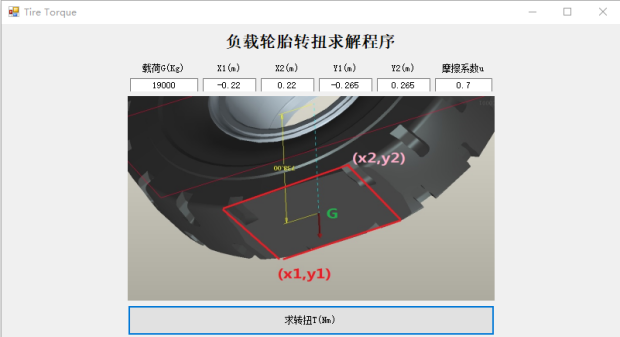

根据轮胎原地滑动摩擦力矩计算模型,设接地范围内任意一点(x, y),其微小面积为dσ=Δx*Δy,轮胎受力G,摩擦系数μ,接地范围为2a×L的矩形,则对轮胎旋转中心的力矩为二重积分

(9)

(9)

转化为二次积分

(10)

(10)

该二重积分实际数值即图7中曲面下的体积。直接解较为困难,可采用计算机程序进行数值计算。将式(10)内相关数值μ、G、a、L输入程序界面(图8),即可得到Tμ1。

图7 轮胎接地数值计算模型

图8轮胎力矩计算程序界面

根据式(1)~(5)的原计算方式与根据式(1)、(5)、(10)的改进计算方式进行计算对比,得到如表3的结果。

表3计算方式对比表

载荷kN | 原计算方式Nm | 改进计算方式Nm | 差异 |

150 | 11586 | 19116 | 65.0% |

160 | 12359 | 20778 | 68.1% |

170 | 13131 | 22360 | 70.3% |

180 | 13904 | 23924 | 72.1% |

190 | 14676 | 25457 | 73.5% |

可见两者差异非常大,转向阻力矩差异相应体现为油缸直径及压力的差异,应用于大吨位设备时,将会出现设计能力无法满足要求的情况。因此对于重型设备的轮胎接地面积不能简化计算。

验证及总结

根据式(1)、(5)、(7)、(10)以及油缸参数、连杆机构参数计算,得到改进后γ样机的理论计算数据,对比实测数据,表明该计算模型是符合工程实际的,可以满足工程应用要求(表3)。

表3 γ样机理论与实测压力

单轮载荷kN | 理论压力MPa | 实际压力MPa |

190 | 22 | 20.9 |

五、结束语

改进后的计算模型满足设计要求,解决了技术问题,已批量应用于我司某型正面吊转向桥系统,获得了较好的收益,对同类型转向系统的应用有较大的参考价值。

参 考 文 献

陆植.叉车设计[M]. 北京:机械工业出版社,1991

朱兴元.轮胎接地长度和径向刚度计算方法[J]. 轮胎工业,1998第8期:458-461.

姜明国,陆波.阿克曼原理与矩形化转向梯形设计[J]. 汽车技术.1994(05)

吴信丽,等.叉车转向机构优化设计[J].工程机械.2014(07)

应富强,马亮亮,汪内利.叉车横置油缸式转向机构的设计与优化[J].中国机械工程.2019,30(19)

谌庆荣,等.叉车转向机构运动学与力学分析及多目标优化[J].华中科技大学学报(自然科学版).2017,45(05)

赵玉霞,张志显.汽车原地转向阻力矩计算方法的探讨[J].时代农机.2015,42(03)

作者简介:王少锋(1983-),男,广东河源,本科,工程师,主要从事工程机械研发及改进工作。