一重集团天津重工有限公司

摘要:目前,我厂机械压力机市场占有量很大,为缩短制造周期,压力机部件装配后直发用户成为主流,而保证压力机单个部件整体质量尤为重要。本文介绍了上梁部件检测辅具的改进方案。优化了上梁的检测方法,进一步确保了上梁的出厂质量。

关键词:压力机;上梁部件检测;盘车辅具

压力机上梁部件检测辅具改进

在压力机上梁部件安装完成后,需要针对上梁主传动进行检测,保证上梁主传动相位差达到0.05mm以内。相位差检验是上梁部件检测过程中非常关键的一个检验项,在这个检测过程中,需要将主传动反复地转动,并能够准确的停止在上、下行程中位来进行测量。因此制作一套安装、拆卸便捷,操作简便,传动平稳,能安全可靠带动上梁主传动转动的盘车辅具尤为重要。以下内容简要介绍一种能满足上述要求的检测辅具的改进方案。

1、此前上梁部件检测盘车辅具的不足点:

①老式的圆形盘车工具,以天车作为动力源,将圆形辅具安装到主传动高速轴上,再将钢丝绳盘到圆形辅具上,天车拉起钢丝绳带动高速轴转动。此种方式存在操作复杂,安全性差,而且主传动的转动不连续导致测量结果不真实等缺点。

②第一次改进的电机盘车辅具,以电机减速机作为动力源,通过大、小齿轮传动,驱动高速轴旋转。这种方式的辅具在安装时,需要将连接电机减速机的支架焊接在上梁平台上,在拆卸时很不方便。而且上梁平台的刚性差,在电机启动时,特别是带动大吨位压力机上梁,会产生很大震动,甚至大、小齿轮之间会产生跳齿的现象。因此这种方案的传动是不平稳的,会导致测量结果不真实,而且存在安全隐患等缺点。

2、此次上梁部件检测盘车辅具改进

鉴于第一次改进方案,将选择合理电机支架固定点作为突破口。经过对第一次改进方案的电机盘车工具结构的详细分析,通过对装配现场上梁主传动相位差检测时盘车过程的仔细观察和测量;依托上梁主传动盘车调试时的装配状态,筛选出合理的电机支架固定点,再根据上梁高速轴附近实际的空间位置,初步设计符合刚度要求的支架来固定电机,经过三维仿真模拟测试,最终确定合格改进方案,满足上梁盘车转动过程的平稳运行。

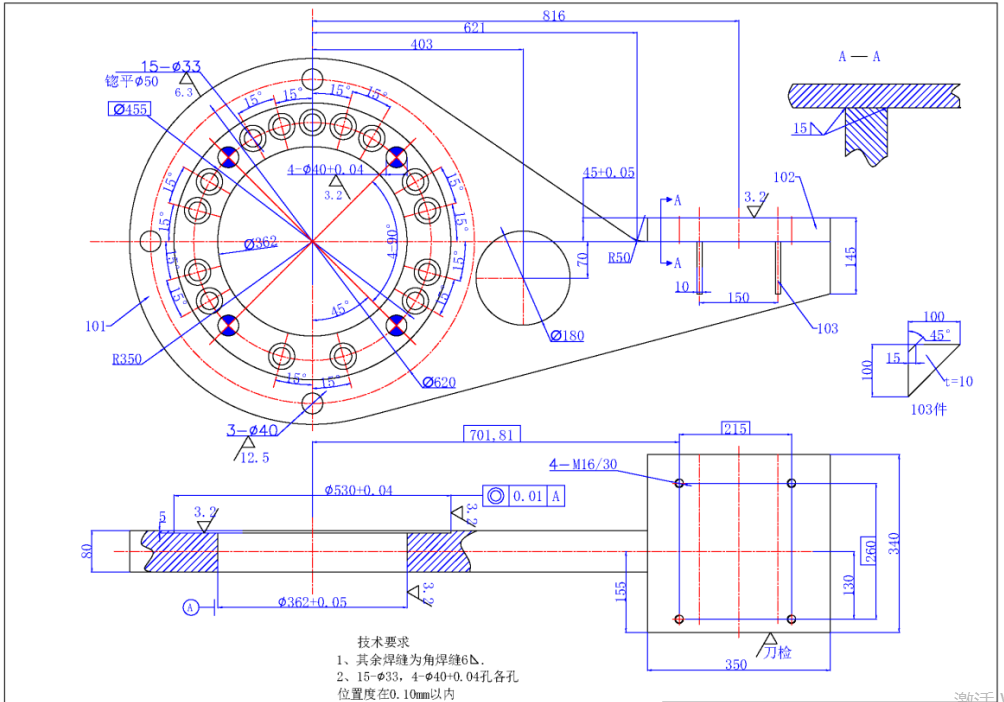

①、电机支架固定点的选择及支架设计,在上梁部件检测调整主传动相位差的时候,此时还没有安装飞轮和离合器等件,而支撑套已安装好,因此可以利用支撑套外端面连接离合器内齿套的螺纹孔,作为连接电机支架的固定点。对此时实际装配状态的现有空间进行测量,设计一圆形支架(如图1),将电机减速机支架连接固定在支撑套端面。

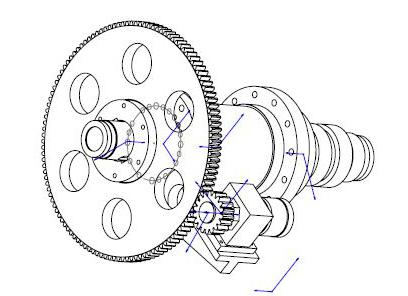

②、电机减速机的选择,由于盘车时空间受限的原因,需要对传动电机减速机重新选型,通过计算,参考相关文献。选用体积较小、功率较低的电机就完全可以带动上梁主传动转动(如图2)。

③适用范围拓展,为了让此种改进结构能够适用于不同吨位的压力机上梁部件,设计制作了一种过渡法兰如下图。通过此种法兰连接,此套盘车辅具可以驱动不同项目、不同吨位的压力机上梁主传动,进行相位差检测。

④、最终方案确定后,对此方案进行三维模拟仿真如下图,保证此方案的准确性。

⑤、实际应用,经过零部件的制作,电机减速机的采购,产品回厂后的装配,此方案最终成功地应用到实际生产中,如下图。

总结:此方案的成功应用给压力机上梁部件相位差检测过程带来极大的方便,此套辅具在安装时都是螺栓连接,不存在焊接方式,安装、拆卸非常的快捷;安装后操作者通过操控电控按钮就可以实现上梁主传动正向和反向运动,及任意角度停止,操作方便;新设计的圆形支架的刚性完全满足使用要求,电机减速机带动主传动运转时非常平稳,保证检测时的测量数据真实性;而且整套辅具使用时安全可靠。