中车大连机车车辆有限公司 辽宁大连 116022

摘 要:当机车制动缸作用阀产生故障问题时,需要对其制动缸压力缓解状况进行了解,并分析与确定相关故障问题产生的原因,进而提出有针对性的改进措施。对此,文章针对机车制动缸作用阀故障及分析展开了论述。

关键词:机车;制动缸作用阀;故障;分析

引 言:

制动系统对于机车而言,是其保持正常行驶状态的关键环节的,在机车行驶的过程中一旦制动系统发生了故障问题,那么势必会在极大程度上影响列车整体运行的安全性。因此,有必要针对机车制动系统中存在的故障问题进行深入的描述,并通过对BCU数据的利用与作用阀自身工作的原理相结合来分析故障,然后再对其实施拆解分析进而对问题的所在进行明确,最终确定应该采取的改进措施。

1.某机车故障问题描述

某辆机车为本务机车,在进行连挂的时候,司机反映该辆机车在操作的时候,其B操作节制动机位置发生了故障问题,发现其制动缸存在压力不能缓解的故障。但是,当司机把操作端换成A节作时,发现A节制动缸在压力方面的缓解处于正常状态。在这种情况下,司机采取多次对制动控制器操作方式,向大闸手柄、小闸手柄位等置施加了相应的制动与缓解,发现该制动缸压力能够得到缓解,但是缓解的速度比较慢,结合这一现象现场的相关服务人员,将B节与A的节的作用阀进行了互换,发现B节的制动缸压力缓解处于正常状态,而A节在制动缸压力方面的缓解则变慢了,然后机车处于单机运行回机务段状态。

2.故障产生的主要因素

2.1机车故障问题各项数据分析

⑴现将故障机车制动机当中的各项数据下载下来并对其展开分析,经过数据分析得出该机车的操作节在B节,而A节是其非操作节。当B节的制动机各部位处于运转位的时候,发现制动缸的压力出现不缓解。

⑵将制动机多次进行操作之后,其制动缸的压力缓解较慢,而BCU实际上反馈出的信息主要见表1。

表1.

单独制动缓解要求 | 制动缸由最大压力缓解至40kPa的时间 |

标准规定时间/s | 3~5 |

实际时间/s | 16 |

2.2机车制动系统的主要原理

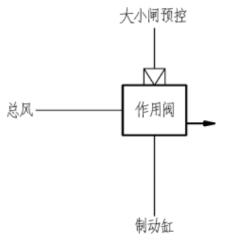

下图为某机车制动缸控制原理示意图,在作用阀流量的控制下,大小闸的预控压力能够实现放大,进而使得机车制动缸产生压力。依据上述的故障问题分析,了解到大小闸的预控压力缓解处于正常状态,但是制动缸的排风较为缓慢,这里初步猜测作用阀自身缠身了故障问题。

某机车制动缸控制原理示意图

3.机车制动缸作用阀的故障分析

制动缸作用阀是有多个构件组成的,主要构件包括活塞杆、活塞、中继膜板以及阀盖等组成部分。作用阀故障产生的主要机理分析体现在以下两个方面。

3.1机车制动缸作用阀的主要工作原理

该机车制动缸作用阀总总共包含三个作用位置,分别为制动位、保压位以及缓解位。⑴制动位:当其预控口的压力逐渐上升的时候,位于活塞下方的压力将会随之升高,进而推动活塞向上移动,将上阀口打开,促使总风向制动缸完成充风工作,进而使得制动缸的压力不断上升。⑵保压位:当预控口位置的压力能够得以保持的时候,位于活塞上方的压力将会继续出现升高的现象,这时推动活塞并向下移直至中间位置停止。这个时候的总风与制动缸需要将两者之间的阀口进行关闭,促使总风与制动缸之间的通路被切断。与此同时,也切断了制动缸与排气口之间的通路,以保证制动缸的压力得以保持。⑶缓解位:当预控压力处于下降状态时,那么位于活塞下方的压力也会被降低,这时需推动活塞向下移动,并将下阀口打开。进而使得制动缸内的压力空气,能够经过下阀口进入到排气口并排入到大气当中,这时的制动缸压力将会下降。

3.2机车制动缸作用阀缓解出现缓慢故障的相关分析

3.2.1故障件返厂解体及测量

通过返厂试验,制动缸充风正常,缓解时间偏慢,经解体发现活塞与活塞杆之间有松脱现象,活塞杆可以用手从活塞中取出。活塞孔a与活塞杆b设计为过盈连接,如图3所示。对活塞杆和活塞孔尺寸进行测量,此时故障作用阀活塞与活塞杆存在间隙,无过盈量,与设计值不符。由此可知,当机车制动刚作用阀的活塞孔内径尺寸过大时,也就是其尺寸超过相关设计允许范围的最小值时,将会造成活塞与活塞杆存在间隙,进而出现松脱的问题。

3.2.2活塞与活塞杆存在间隙的影响

通常在设计活塞与活塞杆的时候,会将其设计成为过盈配合的形式,在具体实施组装时,可经过压装的方式实现成型固定连接,作用阀制动和缓解时活塞带动活塞杆上下移动与双胶 阀杆配合运动产生制动和缓解作用。具体实施制动时,作用阀预控压力将会上升并推动活塞向上移动,由于活塞杆自身具有定位台阶,所以即使活塞与活塞杆之间存在间隙松动问题,当活塞上移到定位台阶位置时,可继续推动活塞杆上移顶开双胶阀杆,这时的作用阀将会达到充风的位置,上阀口完全打开,总风可以向制动缸 正常充风。因此即使活塞与活塞杆之间存在松动,机车制动时作用阀向制动缸充风的性能也不受影响。具体实施缓解的时候,相应的作用阀预控压力将会下降,那么活塞的上下方产生的压力差将会推动活塞想下移动,由于活塞和活塞杆之间存在间隙问题,促使活塞和活塞杆有可能会存在相对运动,那么活塞将不能带动活塞杆下移,使得下阀口不能被打开或者出现只能部分打开的现象,在这种情况下制动缸压力空气将不能通过下阀口排出,所以制动缸压力缓解出现缓慢的现象。

4.机车制动缸作用阀故障改善建议

依据上述故障分析,建议提高作用阀中关键零部件的相关加工精度,加强工艺质量控制力度。在加工作用阀关键零部件的时候,采用的加工方法与加工设备具有合理性,能够使关键零部件在尺寸精度方面的要求得到保证。此外,还需要加强作用阀关键组装工序的检查工作与具体过程的控制程度。检查活塞与活塞杆之间压装合格性,能够避免在产品组装工序中使用到压装失效的零部件;加强组装完成后的作用阀检验、互检及抽查,确保作用阀的过程控制有效。

总结:

经过对机车作用阀故障问题的详细分析,对制动缸缓解出现异常的原因进行了确定,主要是由于作用阀活塞孔内径尺寸超差,使得作用阀活塞与活塞杆出现松脱问题,并且由于该故障在产品组装及出厂试验时并未发现问题,所以属于产品质量控制不严这一因素导致的。

参考文献:

[1]张勇.机车制动缸作用阀故障及分析[J].技术与市场,2018(12):16-17.

[2]苏振铁,姚佳.机车制动缸压力不缓解阀件故障处理及预防[J].广西铁道,2005(008):18-19.

[3]王家玉,王志希.JZ-7型空气制动机作用阀故障的原因分析与防止办法[J].铁道机车与动车,2009(003):40-42.